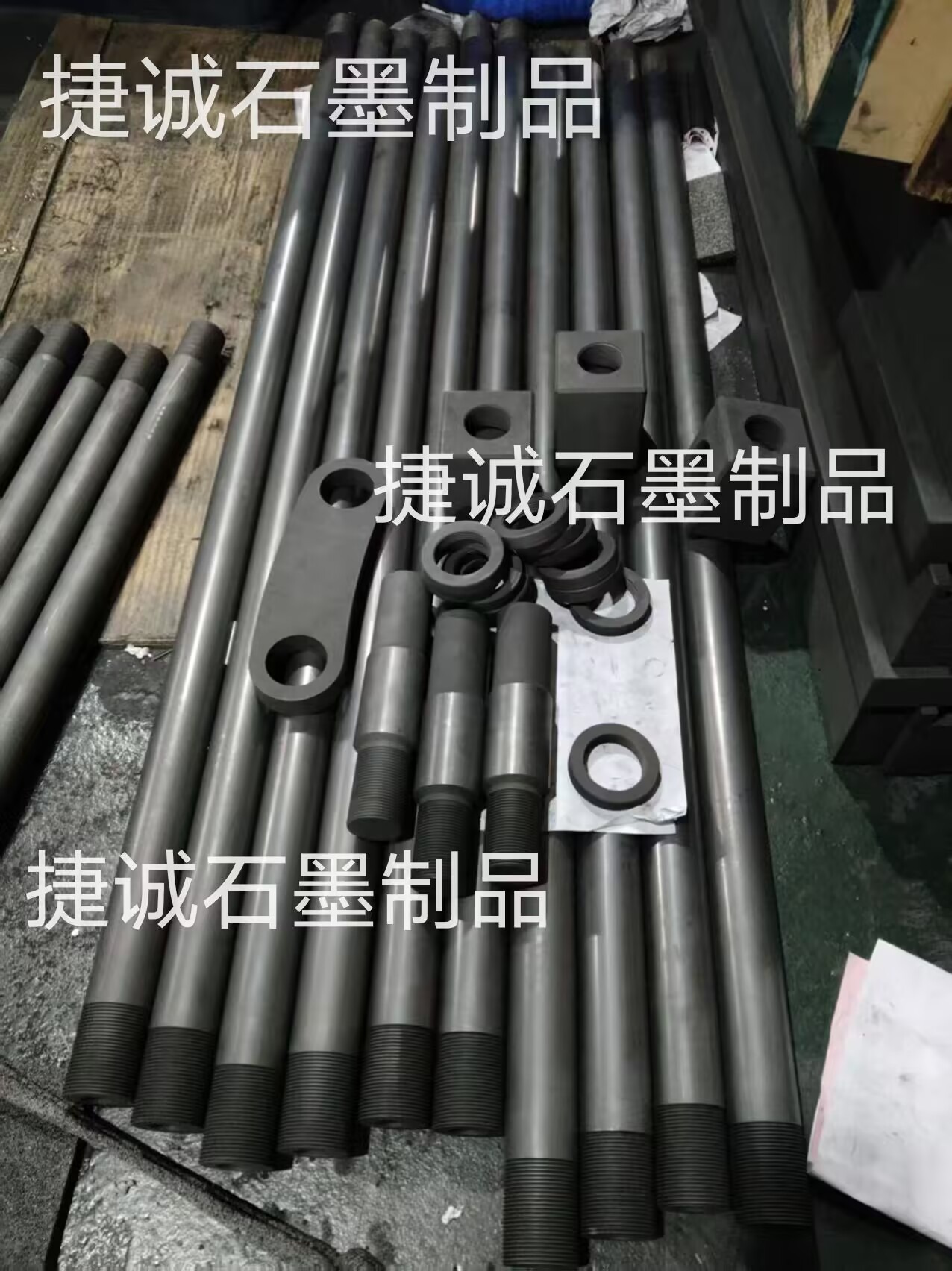

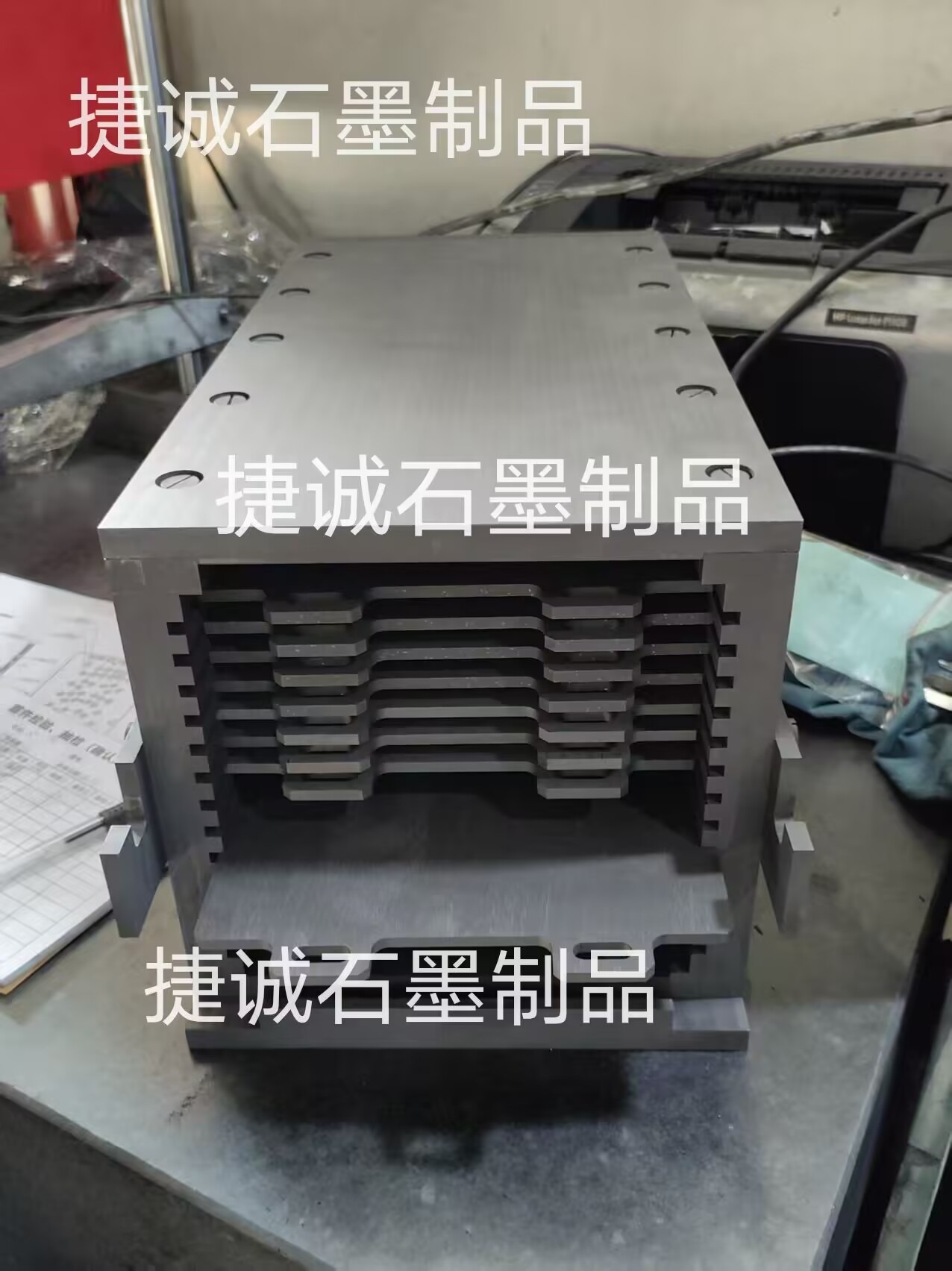

真空炉石墨件,真空炉石墨配件,真空炉石墨发热元件,真空炉石墨件加工,真空炉石墨配件加工,真空炉石墨配件生产厂家,真空炉石墨件加工厂

真空炉石墨件的结构规划缺点或许导致热功率下降、机械失效、寿命缩短甚至安全事故。以下是常见的结构规划缺点及其解决计划的系统剖析:

一、资料特性忽视导致的缺点

1.各向异性未合理运用

缺点体现:

石墨具有显著各向异性(如平行于成型方向的抗压强度比垂直方向高20%~30%),若未按主承载方向规划,易引发部分开裂。

改善计划:

定向规划:经过资料检测确认石墨的各向异性轴,使主承载方向与高强轴对齐。

层叠复合:选用碳纤维增强层(沿应力方向排布),补偿各向异性差异。

2.高温功能退化未补偿

缺点体现:

石墨在>1800℃时抗弯强度下降40%~50%,未考虑高温强度衰减会导致支撑件变形。

改善计划:

梯度资料规划:高温区域运用C/C复合资料(1600℃强度保存率>80%),低温区用惯例石墨下降成本。

主动冷却:在高温区嵌入微通道冷却结构(如螺旋水冷管),将表面温度控制在1400℃以下。

二、几何结构规划缺点

1.应力会集与开裂

典型缺点:

直角过渡处未倒角(应力会集系数Kt可达3~5)。

螺纹根部半径过小(<0.2mm),引发疲劳裂纹。

改善计划:

倒圆角优化:所有直角过渡改为R≥3mm圆角,下降Kt至1.5以下。

螺纹优化:选用圆弧牙型(如ISOMetricTR螺纹),根部半径≥0.5mm。

2.长径比(L/D)不合理

缺点体现:

L/D>12时,支撑柱易产生欧拉委曲(临界载荷下降50%以上)。

L/D<5时,热胀大应力会集导致端部开裂。

改善计划:

最佳L/D范围:5~10(静态负载)或3~6(动态负载)。

分段式规划:长支撑柱拆分为多段,经过球铰衔接分散弯曲应力。

3.截面形状选择不妥

缺点事例:

矩形截面横梁宽高比>2:1,导致抗弯刚度缺乏(挠度超支)。

实心圆柱体用于高频热冲击场景,内部热应力引发径向裂纹。

改善计划:

工字型截面:抗弯刚度比矩形截面高30%~50%。

空心结构:壁厚为外径的1/5~1/3(如Φ100mm棒体,壁厚20mm),减轻分量并下降热应力。

三、热力学耦合规划缺点

1.热胀大补偿缺乏

缺点体现:

刚性衔接导致热胀大差无法释放(如石墨与金属螺栓衔接,ΔL=1000℃时差异胀大达0.7mm/m)。

胀大缝预留过小(<0.3mm/m),高温下揉捏破碎。

改善计划:

柔性衔接:选用石墨波纹管补偿器或碟形绷簧预紧结构。

动态空隙核算:胀大缝宽度=资料长度×ΔT×(CTE2 - CTE2)+安全余量(≥0.5mm)。

2.温度场不均匀

缺点体现:

加热棒布局间距过大(>2倍直径),导致炉内温差>50℃。

反射屏开孔率过高(>15%),热反射功率下降30%以上。

改善计划:

多区控温:将加热区划分为蜂窝状小单元(单元尺度≤200mm),独立调理功率。

反射屏优化:选用多层钨网(层间距5mm,开孔率3%~5%),反射率提高至92%。

四、界面与衔接规划缺点

1.接触面磨损

缺点事例:

石墨螺母与金属螺栓直接接触,冲突系数μ>0.3,拆装5次后螺纹磨损深度>0.2mm。

支撑柱与基座间未加垫片,振荡导致界面微动磨损。

改善计划:

界面光滑:涂覆二硫化钼或氮化硼粉末(μ降至0.1以下)。

硬质涂层:接触面堆积TaC涂层(硬度HV2000),磨损率下降80%。

2.衔接方法不匹配

缺点体现:

螺栓预紧力过大(>15N·m),导致石墨螺纹崩牙。

榫卯合作过紧(空隙<0.05mm),高温卡死。

改善计划:

扭矩控制:M12石墨螺栓推荐扭矩8~10N·m,合作扭矩扳手+视点传感器(误差±5%)。

空隙规划:榫卯合作空隙=0.1mm+ΔL(热胀大差),确保高温下自在胀大。

五、环境适应性缺点

1.氧化防护缺乏

缺点体现:

真空走漏时,石墨在800℃以上氧化速率>0.1mm/h。

涂层厚度不均(如SiC涂层部分<30μm),防护失效。

改善计划:

多层涂层:底层PyC(50μm)+中心SiC(80μm)+表层Al2O2(20μm),耐氧化温度提高至1800℃。

在线监测:集成氧传感器(ZrO2探头),氧含量>1ppm时主动注入高纯氩气。

2.抗热震性差

缺点事例:

急冷急热(>100℃/min)导致加热棒表面龟裂(裂纹密度>10条/cm2)。

冷却流道规划不合理(如直角转弯),部分温差>200℃。

改善计划:

梯度孔隙率:表层孔隙率5%~10%(缓冲热应力),内部孔隙率<2%(保持强度)。

流道优化:选用仿生分形流道(如叶脉结构),流速散布均匀性提高40%。

六、典型缺点事例剖析

事例1:石墨横梁开裂

缺点原因:

矩形截面宽高比2.5:1,跨距1.2m,最大弯曲应力达45MPa(超过IG-110石墨的40MPa极限)。

改善计划:

改为工字型截面(抗弯强度提高至60MPa),跨距缩短至0.9m,挠度从3mm降至0.8mm。

事例2:加热棒端部氧化

缺点原因:

端部无冷却,温度比中部高200℃,氧化速率加速3倍。

改善计划:

集成铜水冷套(水温25℃),端部温度从1600℃降至600℃,寿命从500h延长至2000h。

七、规划验证与优化工具

有限元仿真:

运用ANSYS Workbench进行热-应力耦合剖析,预测高温下的应力散布与变形。

典型参数:网格尺度≤1mm,非线性资料模型(考虑蠕变与塑性变形)。

3D打印验证:

选用石墨粉SLS打印原型件,快速测试复杂结构(如空心桁架)的承载功能。

高温实验:

在模仿炉内进行阶梯升温测试(如200℃/h),记录变形、裂纹与电阻改变。

总结

真空炉石墨件的结构规划需躲避以下核心缺点:

力学缺点:长径比超支、截面形状不合理、应力会集;

热学缺点:热胀大补偿缺乏、温度场不均、抗热震性差;

界面缺点:冲突磨损、衔接失配;

环境缺点:氧化防护缺乏、真空适应性差。

优化方向包括:选用梯度资料、仿生结构、智能监测,并经过“仿真-原型-实验”闭环验证,终究实现高牢靠、长寿命的石墨件规划。

-

真空炉石墨发热元件,真空炉石墨件,真空炉石墨加热棒,真空炉石墨螺母,真空炉石墨连接片,真空炉石墨发热元件,真空炉石墨件石墨加热棒,真空炉石墨件加工,真空炉石墨件生产厂家

-

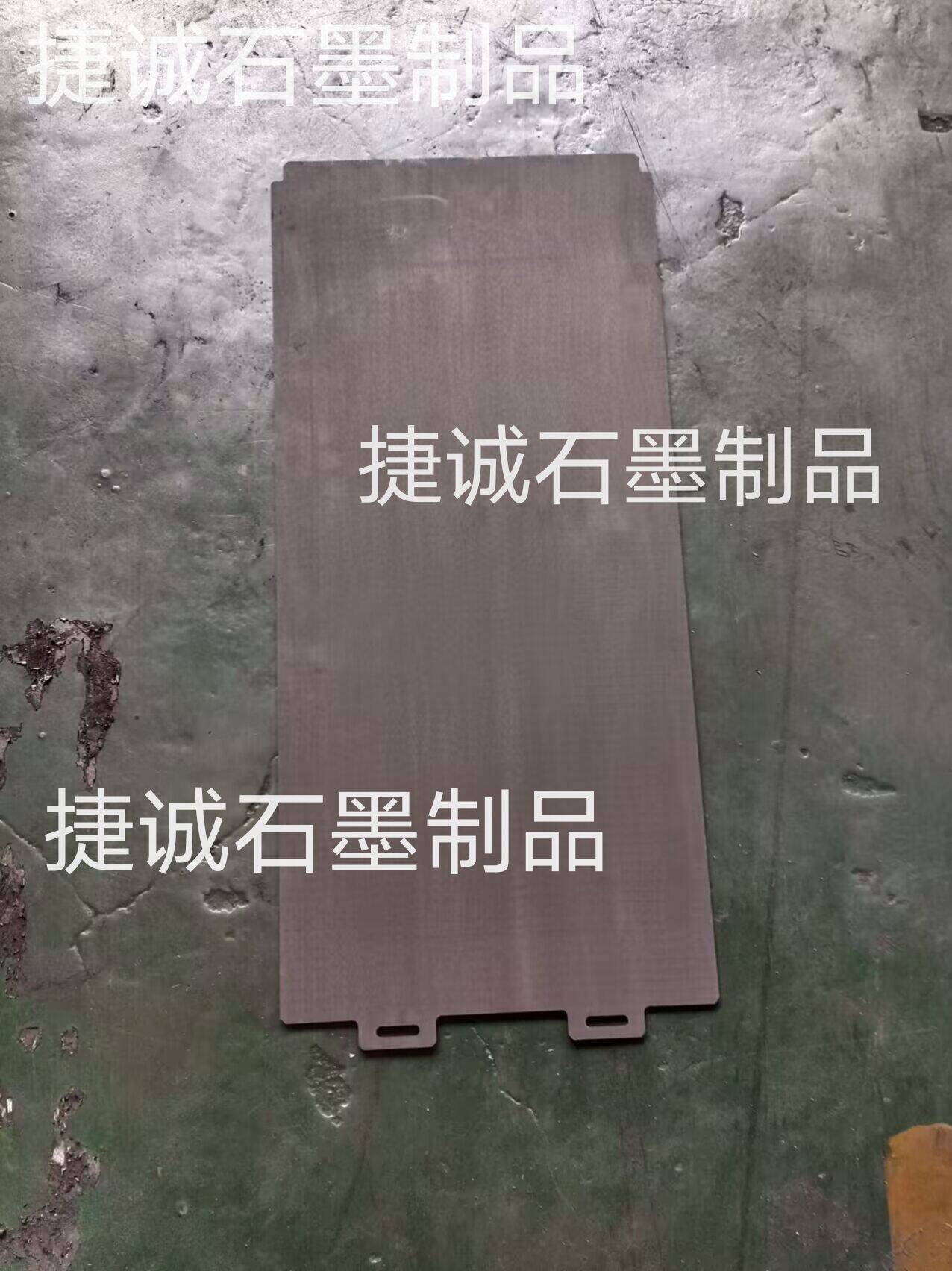

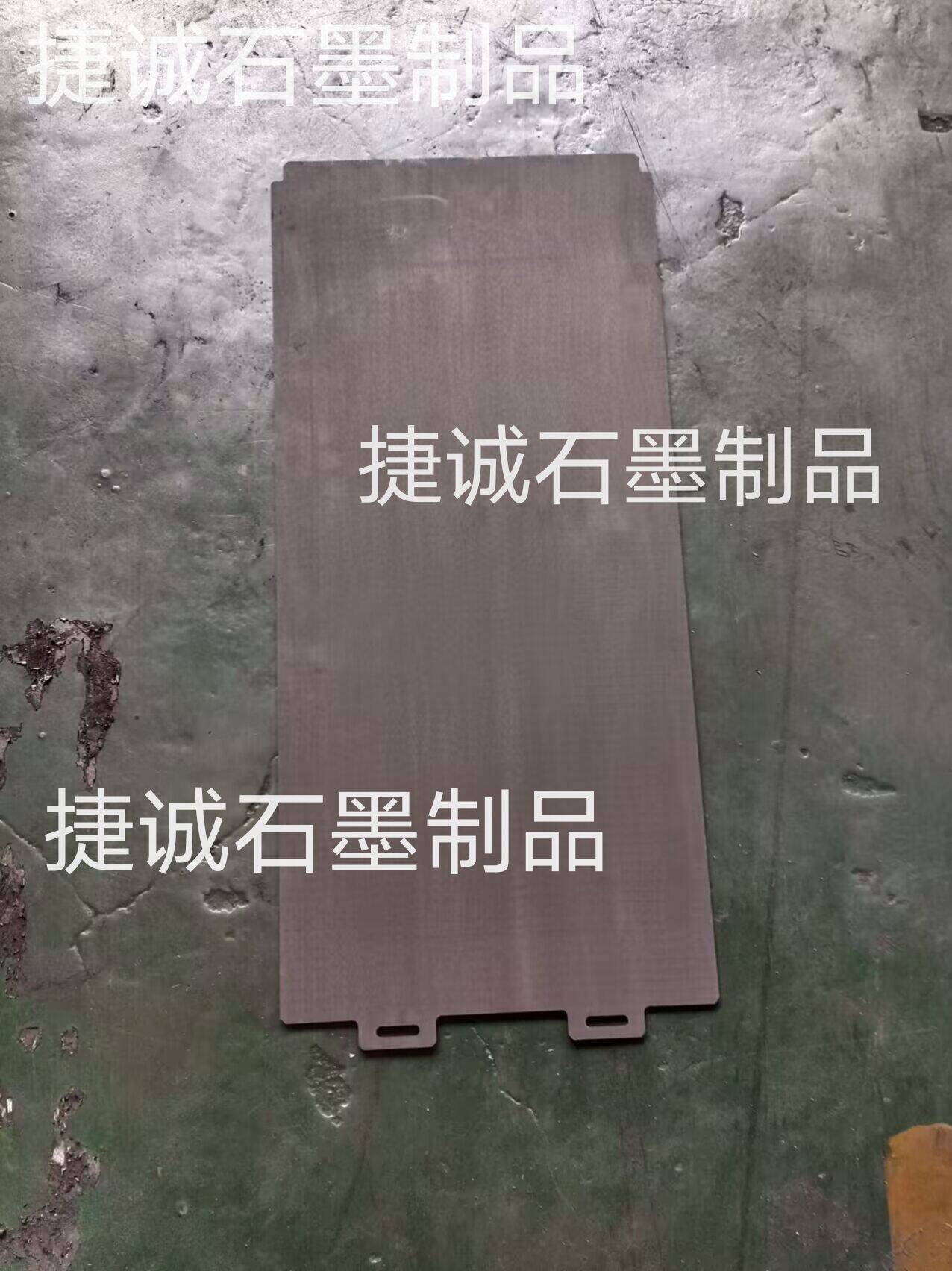

高纯石墨承烧板,石墨承烧板,石墨制品,粉末冶金炉石墨承烧板,粉末冶金炉,粉末冶金炉石墨件,高纯石墨承烧板加工厂,石墨承烧板加工,粉末冶金炉石墨承烧板生产厂家

-

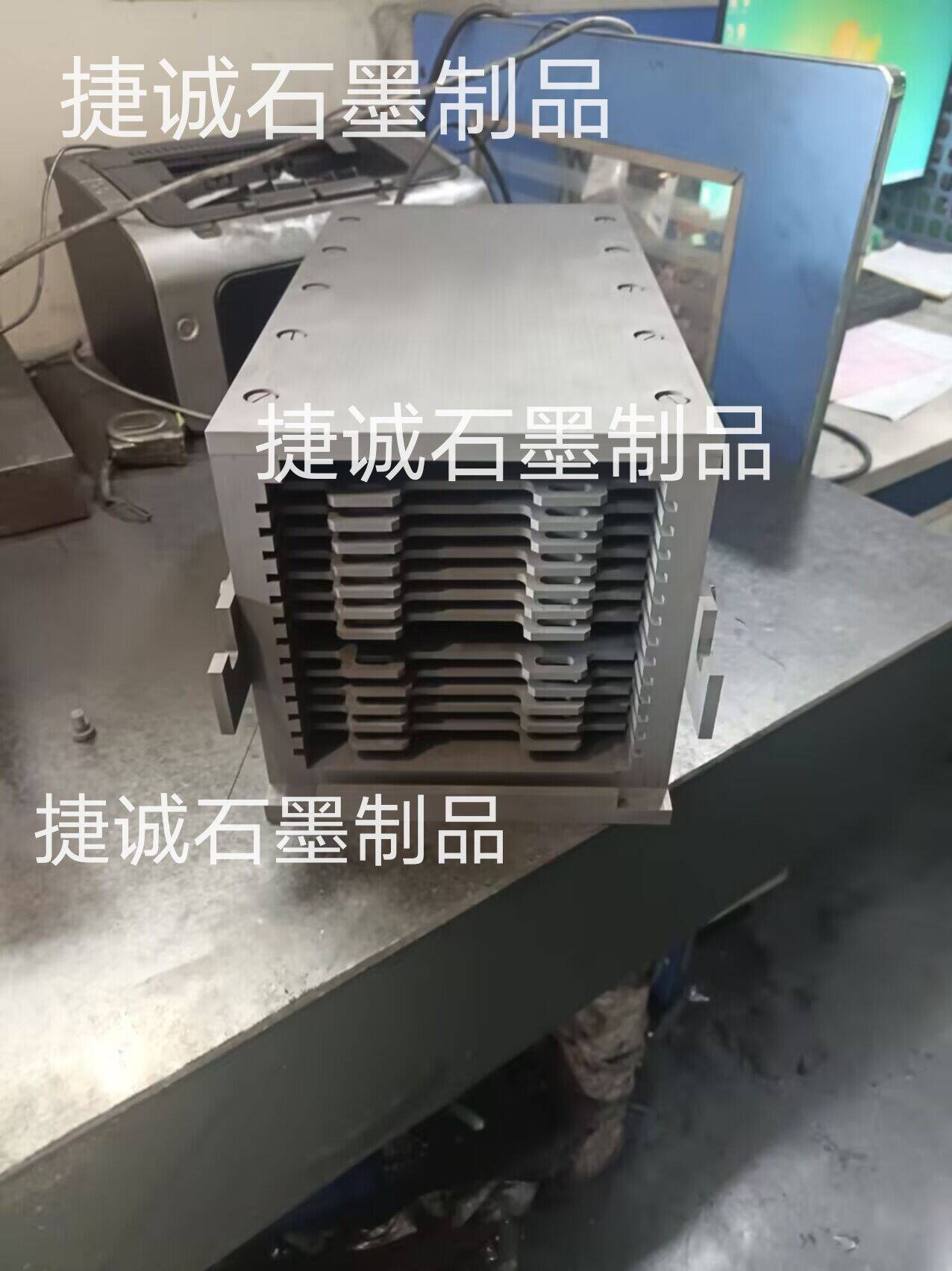

烧结炉,粉末冶金炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,粉末冶金炉石墨件加工,粉末冶金炉石墨件加工厂,粉末冶金炉加工,粉末冶金炉生产厂家

-

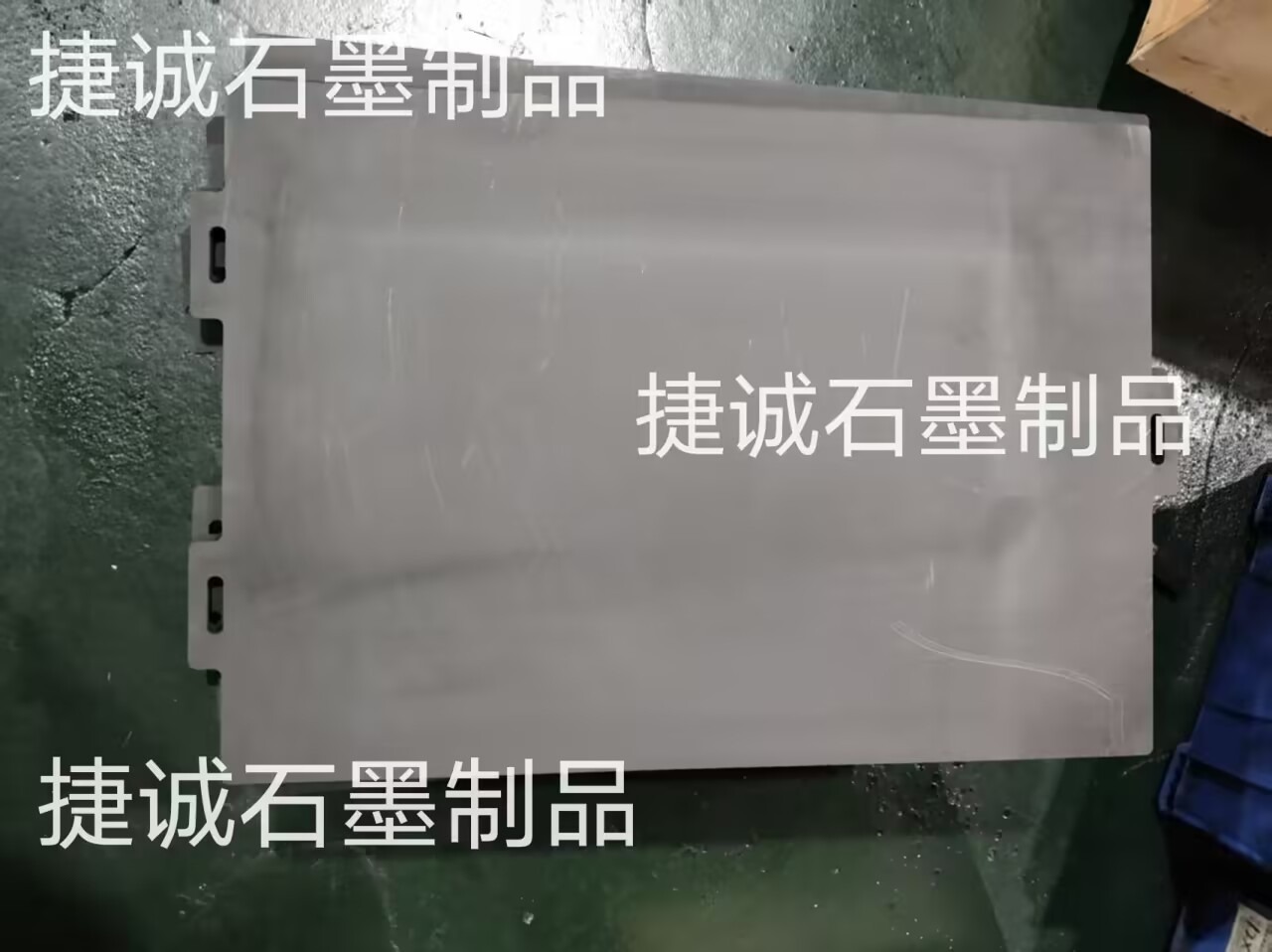

高纯石墨承烧板,石墨承烧板,粉末冶金炉石墨承烧板,粉末冶金炉,石墨制品,粉末冶金炉石墨件,石墨承烧板加工,高纯石墨承烧板加工厂,石墨承烧板生产厂家

-

烧结炉,粉末冶金炉,粉末冶金炉石墨件,真空炉,真空烧结炉,粉末冶金炉石墨承烧板,粉末冶金炉石墨承烧板加工,高纯石墨承烧板,石墨承烧板生产厂家

-

高纯石墨承烧板,石墨承烧板,粉末冶金炉,真空炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,石墨承烧板加工,高纯石墨承烧板加工,石墨承烧板生产厂家