石墨热场,单晶石墨热场,光伏石墨热场,直拉单晶炉石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场生产厂家

石墨热场是利用石墨材料的高导热性、耐高温性和化学稳定性,经过加热元件将电能转化为热能,并在特定结构中完成热量均匀散布和准确操控的体系。其作业原理涉及热传导、热辐射、结构设计及温度操控等多个方面,以下是详细解析:

一、核心作业原理:电能→热能的转换与传递

加热元件发热

石墨热场通常采用石墨电阻加热器(如螺旋形、板状或管状结构),当电流经过石墨时,由于石墨的电阻特性,电能转化为热能(焦耳热),使加热器温度升高。

公式:发热功率

P=I2R,其中I为电流,R为石墨电阻(随温度升高而增大)。

热传导与热辐射

热传导:石墨的高导热性(约100-200W/(m·K))使热量从加热器快速传递至周围石墨部件(如坩埚、导流筒等),构成均匀热场。

热辐射:高温石墨外表经过电磁波(红外线)向周围空间辐射热量,进一步弥补热传导的缺乏,尤其在真空或惰性气体环境中,热辐射是主要传热方式。

二、关键结构设计:优化热量散布

加热器布局

多区段操控:将加热器分为上、中、下多个独立控温区,经过调理各区功率完成温度梯度精准操控。例如,直拉单晶炉中,底部加热区功率较高以促进硅液熔化,中部均匀加热以保持晶体生长稳定性。

螺旋或环形结构:增加加热器与石墨坩埚的触摸面积,提升热量传递功率,削减部分过热。

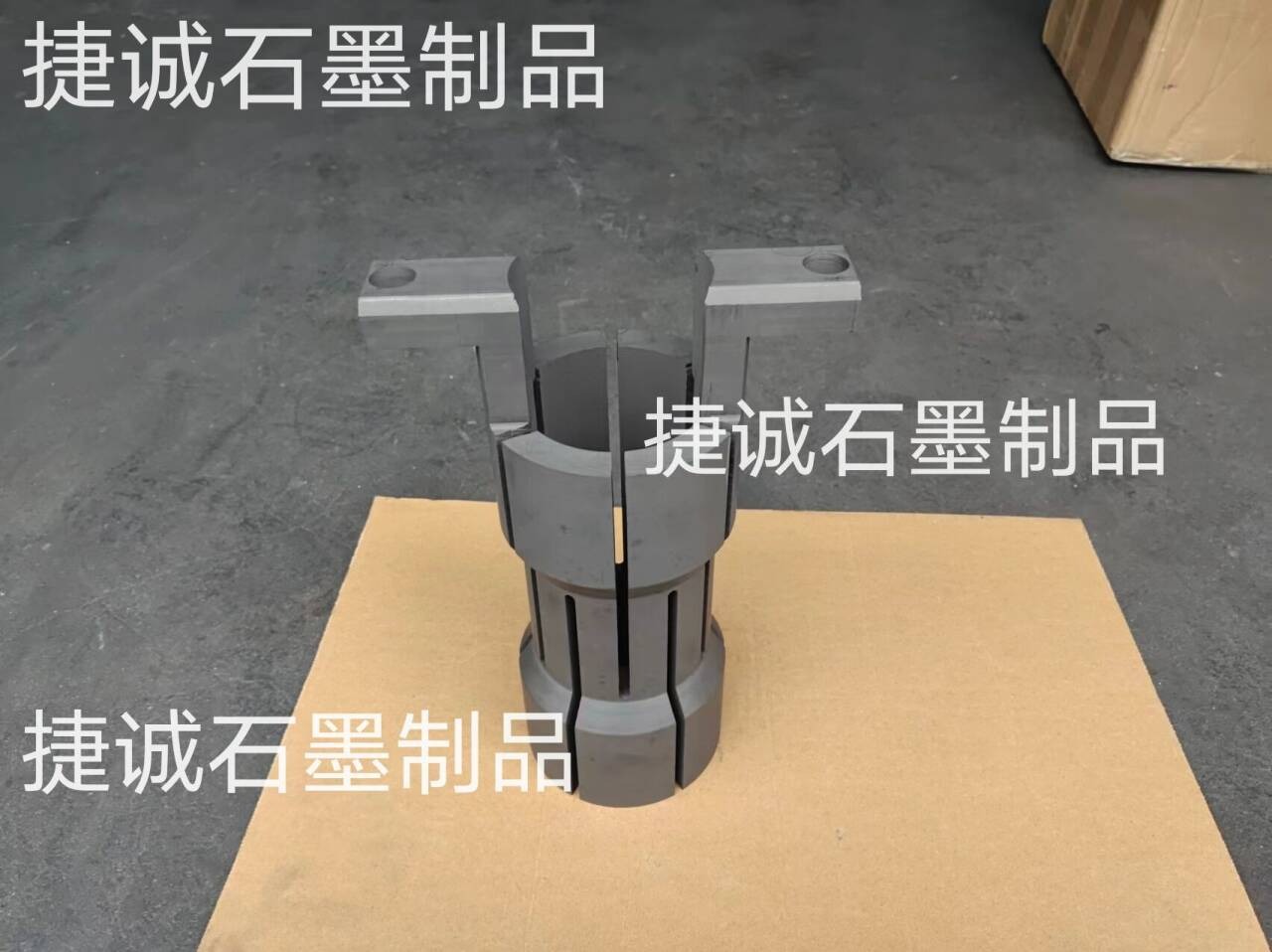

石墨坩埚与导流筒

坩埚设计:采用高纯度等静压石墨制成,内壁光滑以削减硅液粘附,底部设计为锥形或弧形以优化暖流散布。

导流筒:多层石墨导流筒环绕坩埚,构成热屏障,削减轴向热损失,一起引导气体流动,防止湍流引起的温度动摇。

隔热屏与保温层

多层隔热结构:在热场外围设置石墨毡、碳纤维复合材料等隔热屏,下降径向热传导,使轴向温度梯度更陡峭。例如,隔热屏热反射率≥90%,可削减能耗20%-30%。

真空或惰性气体环境:在热场内保持真空或氩气等惰性气体环境,削减对流热损失,提升温度均匀性。

三、温度操控:闭环调理与动态补偿

温度监测体系

多点测温:在热场关键位置(如坩埚壁、硅液外表、晶体生长界面)安置热电偶或红外测温仪,实时收集温度数据。

高精度测量:温度测量精度可达±0.1℃,保证数据可靠性。

PID闭环操控

原理:依据温度反馈信号,经过PID(份额-积分-微分)算法动态调整加热器功率,完成温度快速呼应与稳定操控。

呼应时刻:体系呼应时刻小于1秒,可有用抑制温度动摇(如±1℃以内)。

功率分配优化

预设功率曲线:依据热场模拟结果,预设各加热区功率分配份额,削减人工调理误差。例如,单晶生长初期加大底部功率,中期调整为均匀加热模式。

动态补偿:在晶体旋转或提拉过程中,经过调整功率补偿热场扰动,保持温度稳定性。

四、典型使用场景:直拉单晶炉中的热场作业

硅液熔化阶段

加热器以高功率(如50-100kW)运转,快速将石墨坩埚内的多晶硅加热至熔点(1414℃),底部加热区功率占比达60%-70%。

导流筒构成热屏障,削减轴向热损失,使硅液外表温度均匀性操控在±2℃以内。

晶体生长阶段

加热器功率逐渐下降至稳态值(如20-50kW),经过多区段操控保持径向温度梯度小于5℃/cm,防止晶体缺陷。

晶体以1-10mm/min的速度提拉,一起以5-30 rpm旋转,经过流体动力学优化热场均匀性。

冷却阶段

加热器封闭,隔热屏与保温层减缓热场冷却速率,防止晶体因热应力开裂。冷却速率操控在10-50℃/h,保证组织均匀性。

五、优势与局限性

优势 局限性

高导热性完成快速升温 石墨易氧化(需惰性气体维护)

耐高温(可达3000℃) 机械强度随温度升高而下降

化学稳定性好(不污染材料) 成本较高(高纯度石墨价格昂贵)

结构设计灵活(可定制化) 热膨胀系数低但需考虑热应力

-

多晶炉石墨热场,光伏石墨热场,石墨热场,精密石墨热场,光伏石墨热场,单晶炉石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

石墨热场,高纯石墨热场,光伏石墨热场,精密石墨热场,石墨热场加工,单晶炉石墨热场,多晶炉石墨热场,高纯石墨热场加工,光伏石墨热场加工,石墨热场生产厂家

-

光伏石墨热场,精密石墨热场,直拉单晶炉石墨热场,高纯石墨热场,石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

石墨热场,光伏石墨热场,精密石墨热场,直拉单晶炉石墨热场,高纯石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

光伏石墨热场,精密石墨热场,石墨热场,精密光伏石墨热场,石墨热场加工,单晶石墨热场,光伏石墨热场加工,光伏石墨热场生产厂家

-

石墨热场,光伏石墨热场,直拉单晶炉石墨热场,石墨热场加工,光伏石墨热场加工,单晶石墨热场,石墨热场生产厂家