石墨热场,精密石墨热场,石墨热场加工,直拉单晶石墨热场,进口石墨热场,石墨热场生产厂家,单晶石墨热场

石墨热场的热场均匀性是经过资料特性、结构规划、加热操控、隔热优化以及工艺调整等多方面协同效果完成的。以下是具体完成方法及原理:

一、资料特性:高导热性与低热膨胀系数

高导热性

石墨的导热系数高(约100-200W/(m·K)),能快速将热量从加热器传递至整个热场,削减部分温度差异。

使用:在直拉单晶炉中,石墨坩埚、导流筒等部件经过高导热性完成热量均匀散布,防止硅液因温度梯度过大发生应力裂纹。

低热膨胀系数

石墨的热膨胀系数低,在高温下尺寸安稳性高,削减因热胀冷缩导致的结构变形,然后保持热场均匀性。

比照:金属资料(如钨钼合金)热膨胀系数高,易在高温下发生形变,导致热场动摇。

二、结构规划:优化热场布局与形状

加热器规划

多区段操控:将加热器分为上、中、下多个独立控温区,经过调理各区功率完成温度梯度精准操控。

螺旋或环形结构:添加加热器与石墨坩埚的触摸面积,提高热量传递功率,削减部分过热。

事例:在直拉单晶炉中,加热器选用螺旋环绕规划,使硅液外表温度均匀性操控在±2℃以内。

石墨坩埚形状优化

锥形或弧形底部:经过改动坩埚底部形状,调整硅液活动路径,削减温度分层现象。

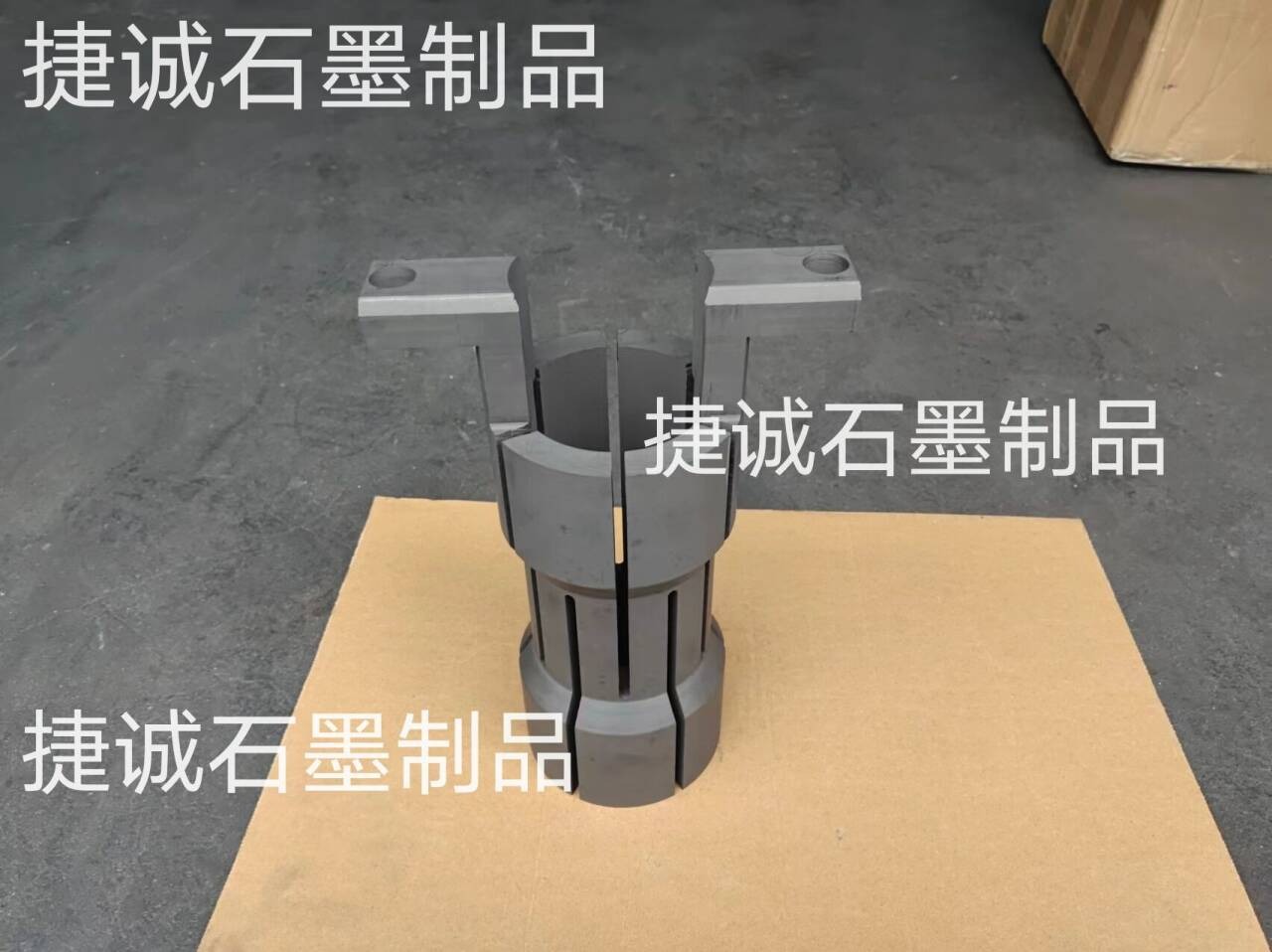

三瓣式结构:分瓣规划可下降坩埚热应力,防止因部分过热导致开裂,一起提高热场安稳性。

导流筒与隔热屏布局

导流筒:选用多层石墨导流筒,优化热场气流散布,削减湍流引起的温度动摇。

隔热屏:在热场外围设置多层石墨毡或碳纤维隔热屏,下降径向热丢失,使轴向温度梯度更陡峭。

三、加热操控:智能温控系统

多通道温度监测

在热场要害方位(如坩埚壁、硅液外表、晶体成长界面)布置热电偶或红外测温仪,实时采集温度数据。

精度:温度丈量精度可达±0.1℃,确保数据可靠性。

PID闭环操控

依据温度反应信号,经过PID算法动态调整加热器功率,完成温度快速呼应与安稳操控。

呼应时刻:系统呼应时刻小于1秒,可有用按捺温度动摇。

功率分配优化

依据热场模拟结果,预设各加热区功率分配比例,削减人工调理误差。

事例:在单晶成长初期,加大底部加热功率以促进硅液熔化;中期调整为均匀加热模式,防止晶体缺陷。

四、隔热优化:削减热丢失与干扰

多层隔热结构

选用石墨毡、碳纤维复合资料等多层隔热屏,下降热场径向热传导,使轴向温度梯度更均匀。

效果:隔热屏热反射率≥90%,可削减能耗20%-30%。

真空或惰性气体环境

在热场内保持真空或惰性气体(如氩气)环境,削减对流热丢失,提高温度均匀性。

比照:空气环境中热对流会导致温度动摇添加30%以上。

边际隔热规划

在石墨坩埚边际加装隔热环,削减边际热丢失,防止“边际冷区”现象。

资料:隔热环选用低导热系数石墨或陶瓷资料,热阻较主体结构高5-10倍。

五、工艺调整:动态补偿温度动摇

晶体旋转与提拉速度操控

经过调整晶体旋转速度(5-30rpm)和提拉速度(1-10mm/min),改动热场内流体动力学特性,补偿温度不均匀性。

原理:旋转可增强硅液混合,提拉速度影响晶体成长界面热通量散布。

功率阶跃调整

在单晶成长要害阶段(如等径成长),选用功率阶跃调整策略,逐渐下降加热功率以保持温度安稳。

事例:每成长100 mm晶体,下降加热功率2%-5%,防止因晶体尺寸增大导致的热场失衡。

六、仿真与试验验证:持续优化热场规划

有限元分析(FEA)

经过FEA模拟热场温度散布,识别高温区与低温区,优化加热器布局与隔热结构。

精度:模拟结果与实践丈量误差小于5%,辅导规划改善。

试验测验与迭代

在试验室或中试线上进行热场均匀性测验,记录温度数据并分析动摇原因。

迭代周期:经过3-5次规划迭代,可将热场均匀性提高至±1℃以内。

-

多晶炉石墨热场,光伏石墨热场,石墨热场,精密石墨热场,光伏石墨热场,单晶炉石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

石墨热场,高纯石墨热场,光伏石墨热场,精密石墨热场,石墨热场加工,单晶炉石墨热场,多晶炉石墨热场,高纯石墨热场加工,光伏石墨热场加工,石墨热场生产厂家

-

光伏石墨热场,精密石墨热场,直拉单晶炉石墨热场,高纯石墨热场,石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

石墨热场,光伏石墨热场,精密石墨热场,直拉单晶炉石墨热场,高纯石墨热场,石墨热场加工,光伏石墨热场加工,石墨热场加工厂,石墨热场生产厂家

-

光伏石墨热场,精密石墨热场,石墨热场,精密光伏石墨热场,石墨热场加工,单晶石墨热场,光伏石墨热场加工,光伏石墨热场生产厂家

-

石墨热场,光伏石墨热场,直拉单晶炉石墨热场,石墨热场加工,光伏石墨热场加工,单晶石墨热场,石墨热场生产厂家