粉末冶金炉石墨件,真空炉石墨件,真空炉石墨配件,真空炉石墨配件,真空炉石墨发热元件,粉末冶金炉,真空炉,真空炉石墨件生产厂家

粉末冶金炉是粉末冶金工艺中的中心设备,其作业原理围绕粉末坯体的加热与细密化翻开,通过精确控制温度、气氛、压力等参数,使金属或合金粉末颗粒间构成冶金结合,终究获得高功能材料。以下是其作业原理的详细解析:

一、中心流程:粉末坯体的加热与细密化

粉末冶金炉的作业流程一般包括以下要害阶段,各阶段相互配合,一同完结粉末材料的细密化:

脱脂阶段

目的:去除坯体中的有机粘结剂(如石蜡、聚乙烯等),避免后续高温烧结时发生气孔或裂纹。

进程:在低温(一般200-500℃)下,通过加热使粘结剂蒸腾或分解,一同通入保护气体(如氮气)避免氧化。

控制要害:升温速率需缓慢,避免粘结剂快速蒸腾导致坯体开裂。

预烧结阶段

目的:开始结合粉末颗粒,进步坯体强度,为后续高温烧结做准备。

进程:在中等温度(一般500-800℃)下,粉末颗粒表面发生分散,构成颈部衔接,坯体缩短率较低。

控制要害:温度需根据材料特性调整,避免过早发生剧烈缩短。

烧结阶段

目的:通过高温使粉末颗粒完全结合,消除孔隙,进步材料密度和力学功能。

进程:

固相烧结:在金属熔点以下,通过原子分散完结颗粒结合(如铁基粉末冶金)。

液相烧结:在部分组元熔点以上,构成液相促进颗粒重排和细密化(如硬质合金)。

控制要害:

温度:需精确控制在材料烧结温度范围内(如铁基材料一般为1120-1150℃)。

时间:保温时间需满足长以确保细密化,但过长或许导致晶粒粗化。

气氛:根据材料挑选保护气体(如氢气复原氧化膜)或真空环境(如钛合金)。

热处理阶段(可选)

目的:通过淬火、回火等工艺调整材料组织结构,优化硬度、韧性等功能。

进程:在烧结后快速冷却(淬火)或缓慢冷却(回火),控制碳化物分出或马氏体改变。

控制要害:冷却速率需与材料相变特性匹配,避免开裂或变形。

二、要害技术:温度、气氛与压力的协同控制

粉末冶金炉通过以下技术手段完结精确控制,确保烧结质量:

温度控制

加热办法:选用电阻加热、感应加热或燃气加热,配合热电偶或红外测温仪实时监测。

温控体系:通过PID控制器调节加热功率,完结升温速率、保温时间和冷却速度的精确控制。

均匀性:选用辐射管、对流风扇或分区控温技术,确保炉内温度分布均匀,避免局部过热或欠热。

气氛控制

保护气体:通入氮气、氢气或氩气,避免金属氧化或脱碳(如不锈钢烧结需高纯度氮气)。

真空环境:通过真空泵抽气至10?2-10?? Pa,合适高活性金属(如钛、锆)或需脱气的材料。

气氛循环:选用气体循环体系,确保气氛成分均匀,快速扫除蒸腾物(如粘结剂分解产品)。

压力控制(热压烧结炉)

加压办法:在烧结一同施加单向或等静压力(一般10-100 MPa),促进颗粒重排和细密化。

压力介质:选用石墨模具或陶瓷模具传递压力,合适难烧结材料(如陶瓷-金属复合材料)。

同步控制:压力与温度、时间协同效果,完结高效细密化(如放电等离子烧结可在几分钟内完结)。

三、典型使用场景

粉末冶金炉的作业原理使其广泛使用于以下范畴:

汽车工业

零件:齿轮、轴承、连杆等耐磨、高强度零件。

工艺:通过烧结完结近净成形,减少机械加工余量,下降成本。

航空航天

零件:高温合金、钛合金等轻量化、高强度部件。

工艺:选用真空烧结避免氧化,结合热处理优化功能。

电子职业

零件:磁性材料、电触点等精细元件。

工艺:通过气氛控制确保材料纯度,进步电功能。

医疗器械

零件:人工关节、牙科种植体等生物相容性材料。

工艺:选用无氧烧结避免金属离子开释,满足生物安全性要求。

四、技术开展趋势

随着材料科学和制作技术的行进,粉末冶金炉正朝着以下方向开展:

智能化

集成物联网和AI技术,完结远程监控、故障诊断和自适应控制(如自动调整温度曲线)。

高效化

开发快速烧结技术(如放电等离子烧结、选区激光熔化),缩短出产周期至分钟级。

绿色化

选用低能耗加热办法(如微波加热)和可再生能源,下降碳排放;优化气氛循环体系,减少气体耗费。

多功能化

结合增材制作技术,完结“打印+烧结”一体化出产,满足杂乱结构零件需求。

-

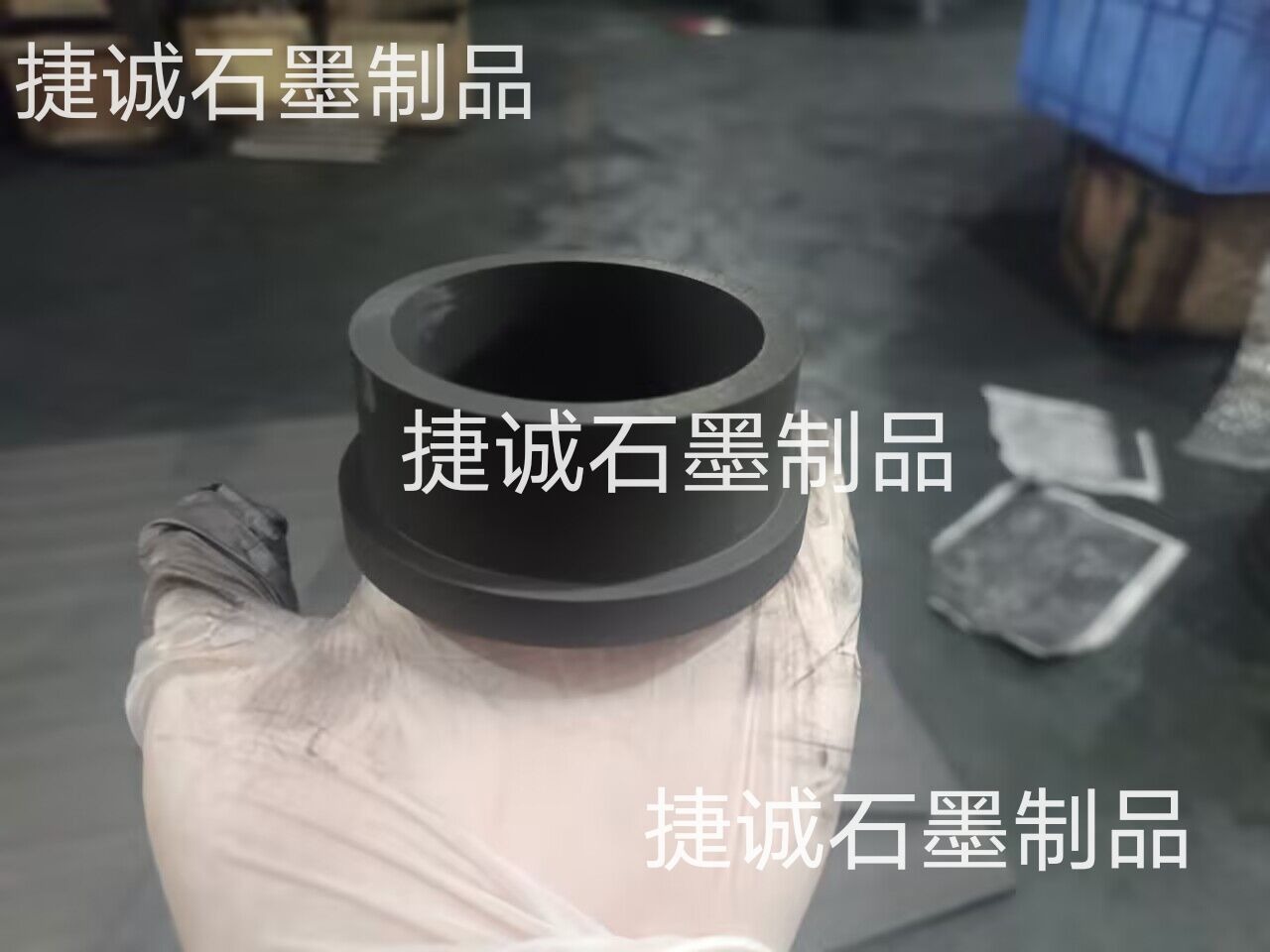

石墨熔炼坩埚,耐高温高强耐用石墨熔炼坩埚,高纯石墨坩埚,高纯首饰实验室坩埚,冶炼黄金石墨坩埚,高纯高密石墨熔炼坩埚,石墨坩埚加工,石墨坩埚生产厂家

-

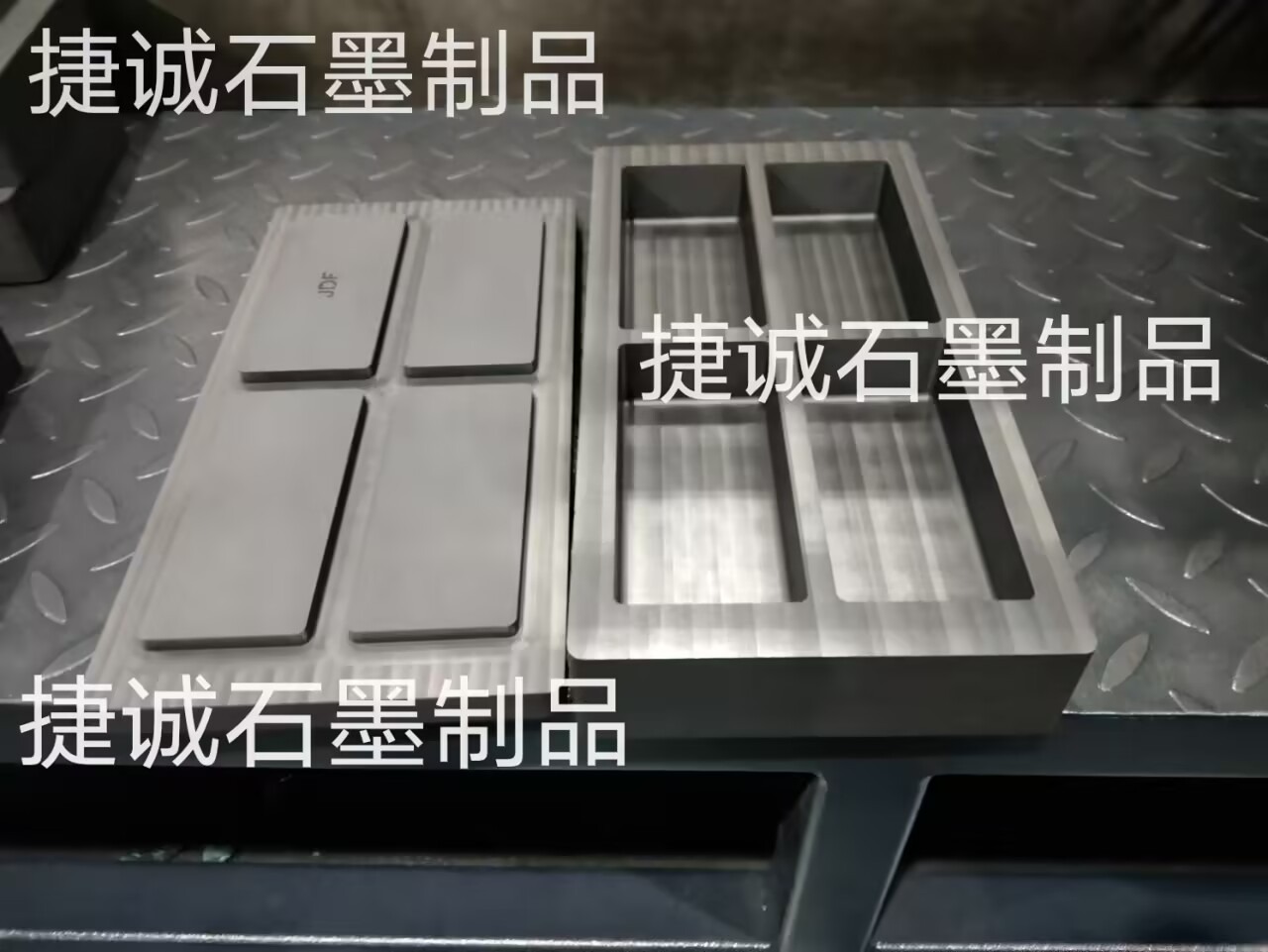

石墨油槽,高温金属倒模槽,高纯度石墨油槽,多槽石墨油槽石墨模具石墨坩埚,四件套多槽石墨油槽,铸锭石墨模具,石墨油槽加工,石墨油槽生产厂家

-

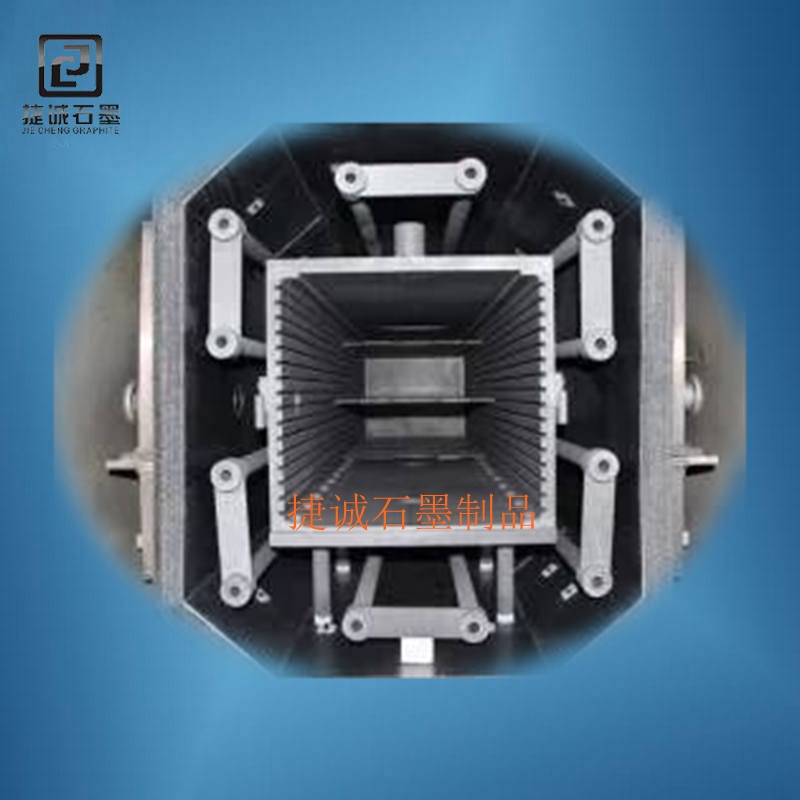

真空炉石墨炉床板,真空炉石墨件,真空炉石墨配件,真空炉石墨件石墨炉床板,真空炉石墨配件石墨炉床板,真空炉石墨发热元件,真空炉石墨件加工,真空炉石墨件生产厂家

-

真空炉石墨立柱,真空炉石墨件石墨立柱,真空炉石墨件,真空炉石墨配件石墨立柱,真空炉石墨配件,真空炉石墨件加工,真空炉石墨发热元件,真空炉石墨件生产厂家

-

石墨坩埚,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,高纯石墨坩埚,等静压石墨坩埚,高纯石墨坩埚加工厂,石墨坩埚加工厂,石墨坩埚生产厂家

-

镶嵌石墨轴承,石墨轴承,浸渍石墨轴承,石墨轴承加工,浸树脂石墨轴承,耐磨石墨轴套,石墨轴承套,石墨轴套加工,石墨轴承生产厂家