真空炉石墨立柱,真空炉石墨件,真空炉石墨件石墨立柱,真空炉石墨配件,真空炉石墨发热元件,真空炉石墨配件石墨立柱,真空炉石墨件生产厂家

在真空炉中,石墨立柱(Graphite Columns)作为核心支撑部件,其加工工艺优化需统筹机械强度、热稳定性、尺寸精度 及外表质量,同时需考虑成本效率。以下是系统化的工艺优化计划:

1.资料预处理优化

(1)石墨坯料筛选

优先选用等静压石墨(如IG-110、NGS-1):密度≥1.85g/cm3,抗压强度≥80MPa,各向异性比≤1.1。

预烧结处理 (针对揉捏石墨):在1800℃下烧结2小时,消除内应力,削减后续加工变形。

(2)定向切开战略

根据晶粒方向加工:沿石墨坯料的限制方向(轴向强度更高)切开立柱毛坯,提高抗压性能。

线切开(EDM)替代锯切:削减边际崩裂(切口粗糙度可控制在Ra≤6.3μm)。

2.精密加工工艺改进

(1)车削与铣削参数优化

粗车外圆:转速800rpm,进给0.2mm/rev。快速去除余量(留0.5mm精加工余量)

精车外圆:转速1500rpm,进给0.05mm/rev。外表Ra≤1.6μm,圆度≤0.05mm

端面铣削:金刚石涂层刀具,切削深度0.1mm。平面度≤0.02mm/100mm

(2)要害结构加工关键

螺纹孔加工:运用石墨专用丝锥 (螺旋槽设计),配合紧缩空气冷却,防止崩牙。

冷却槽/气孔加工:选用深孔钻+超声波辅佐 (孔径≥3mm时),保证孔壁润滑无毛刺。

3.热处理与外表强化

(1)高温石墨化处理

阶梯升温工艺:800℃→1600℃(2h)→2500℃(4h),消除加工应力,提高导电性。真空环境控制:防止高温氧化。

(2)外表涂层/浸渍

抗氧化浸渍:磷酸盐浸渍(增重1%~3%),使氧化开始温度从600℃提高至900℃。

SiC化学气相沉积(CVD):涂层厚度20~50μm,硬度≥2500HV,适用于1600℃以上环境。

4.检测与质量控制

三坐标测量(CMM):立柱直线度≤0.1mm/m,直径公差±0.05mm。

激光扫描:3D比对设计模型,轮廓误差≤0.2mm。

5.工艺成本与效率平衡

(1)刀具寿数办理

金刚石涂层刀具:每刃可加工30~50件(较硬质合金刀具提高3倍寿数)。

刀具磨损监控:在线检测切削力波动(超过15%时替换刀具)。

(2) 批量加工优化

夹具设计:运用石墨-陶瓷复合夹具 ,单次装夹完成多面加工,削减定位误差。

自动化流水线:机械手自动上下料,加工周期缩短20%~30%。

通过上述优化,石墨立柱的加工效率可提高25%以上,同时保证在高温、高负载、真空环境下的可靠性。建议结合数字孪生技能模仿加工进程,进一步削减试制成本。

-

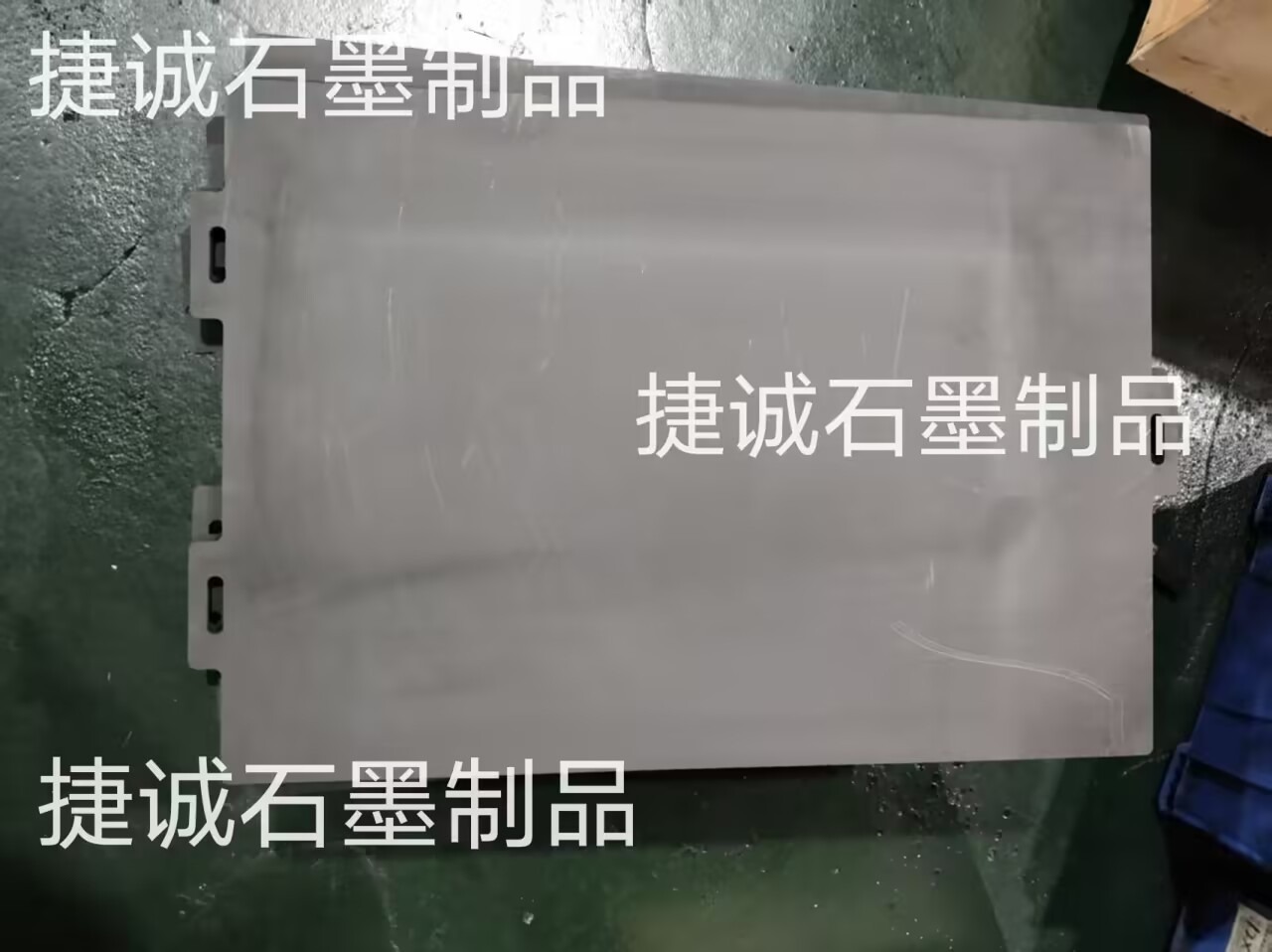

石墨承烧板,粉末冶金炉石墨承烧板,粉末冶金炉石墨件,高纯石墨承烧板,粉末冶金炉,精密石墨件,承烧板,粉末冶金炉石墨承烧板加工,粉末冶金炉石墨件生产厂家

-

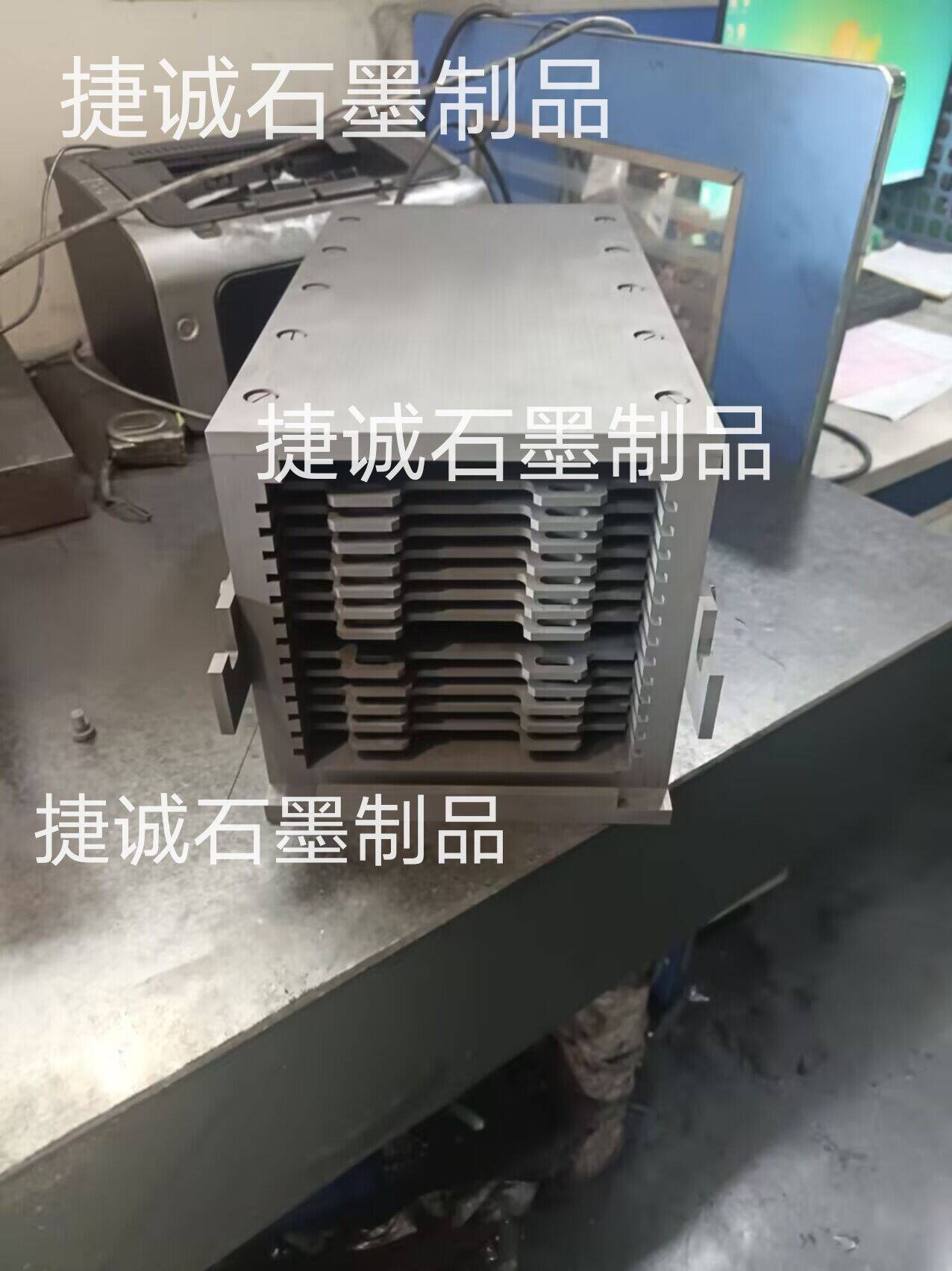

粉末冶金炉,粉末冶金炉石墨件,真空烧结炉,精密石墨件,粉末冶金炉石墨件加工,粉末冶金炉石墨配件,真空炉,粉末冶金炉生产厂家,粉末冶金炉石墨件加工厂

-

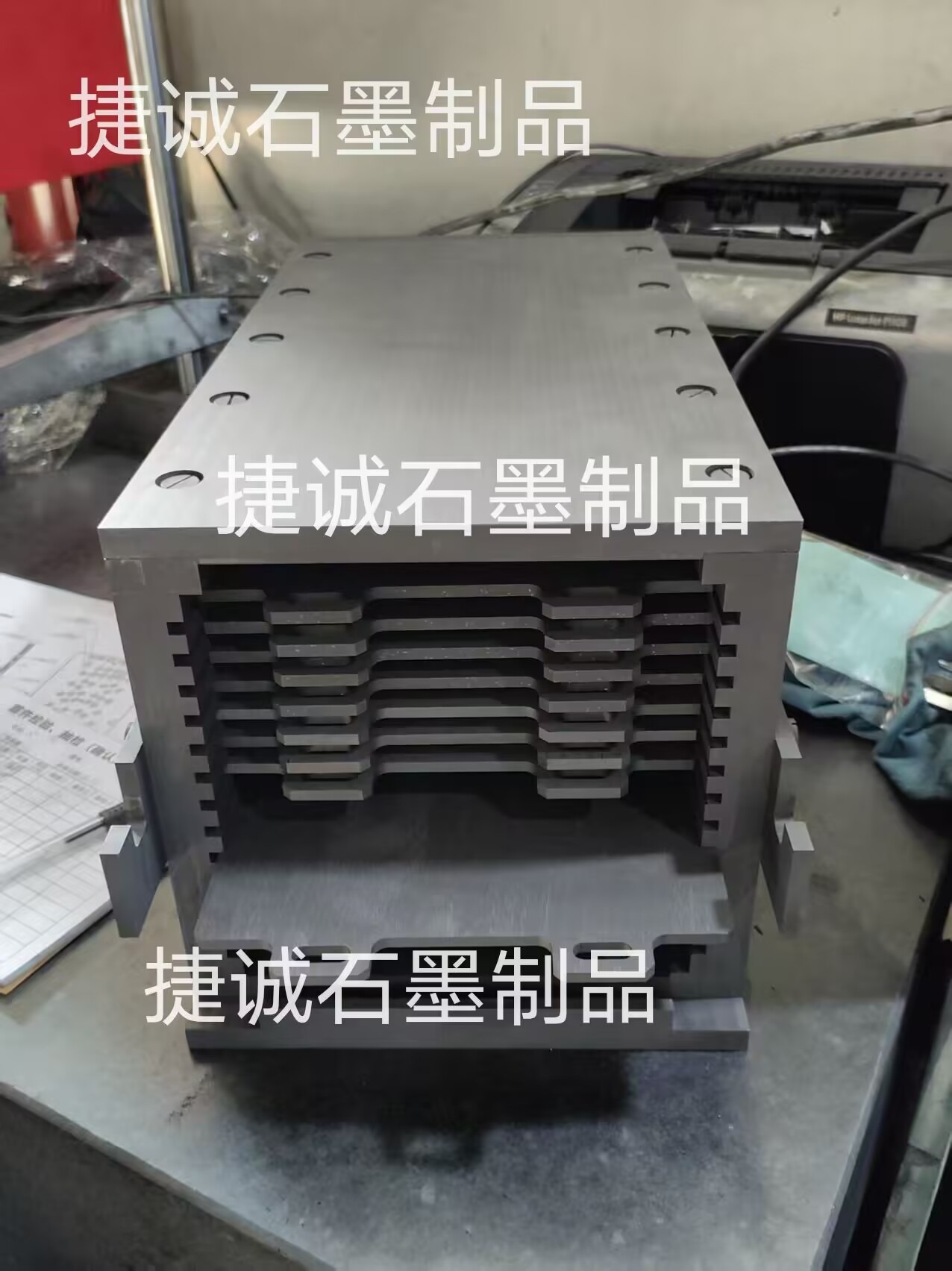

粉末冶金炉,粉末冶金炉石墨件,粉末冶金炉石墨配件,真空炉,真空烧结炉,精密石墨件,粉末冶金炉石墨件加工,粉末冶金炉生产厂家,粉末冶金炉石墨件加工厂

-

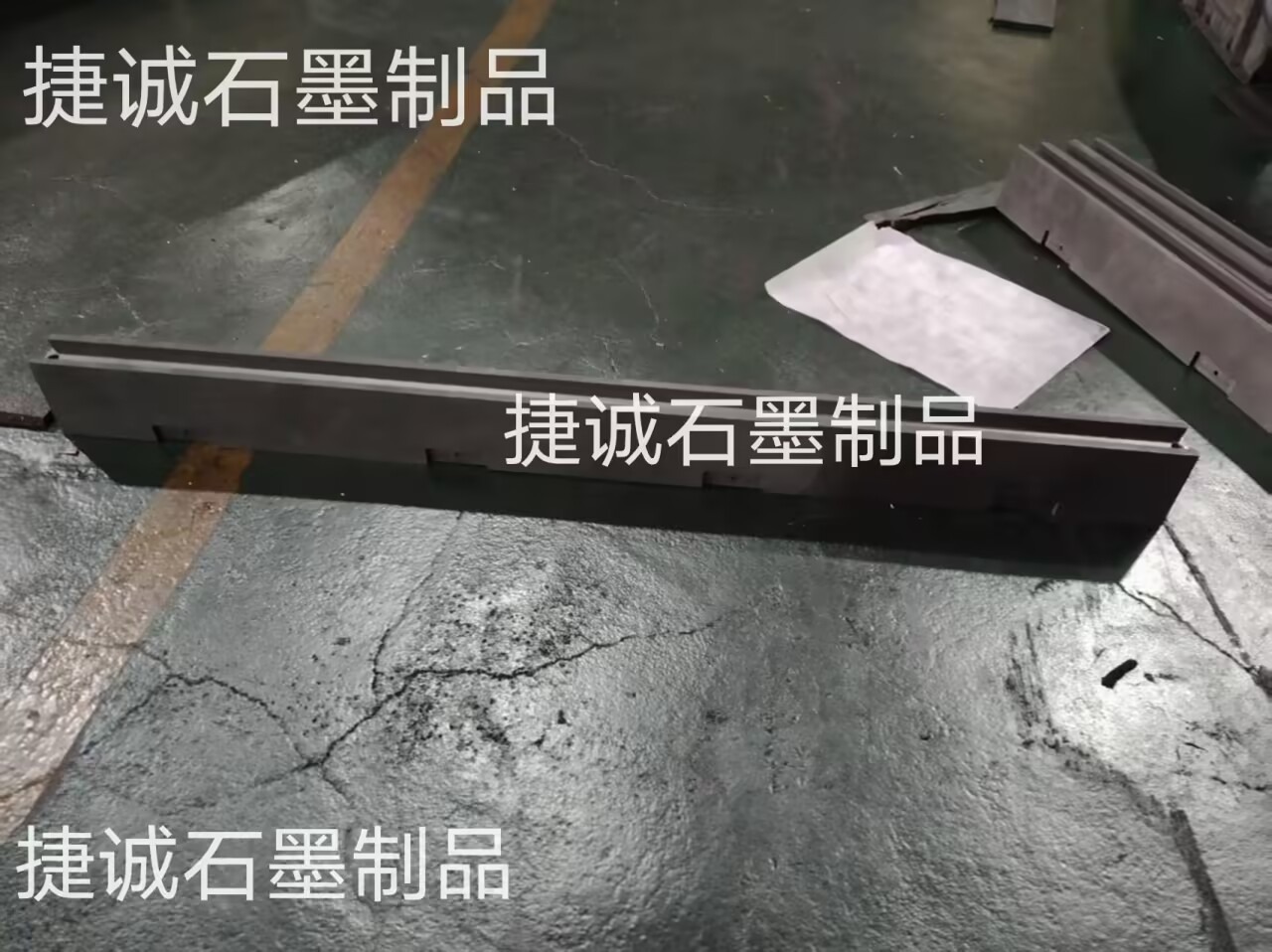

真空炉石墨横梁,真空炉石墨件,真空炉石墨配件,真空炉石墨件,真空炉石墨件石墨横梁,真空炉石墨配件石墨横梁,真空炉石墨件加工,真空炉石墨件生产厂家

-

真空炉石墨件,真空炉石墨件加工,真空炉石墨配件,真空炉石墨发热元件,真空炉石墨配件加工厂,真空炉石墨件加工厂,真空炉石墨件生产厂家