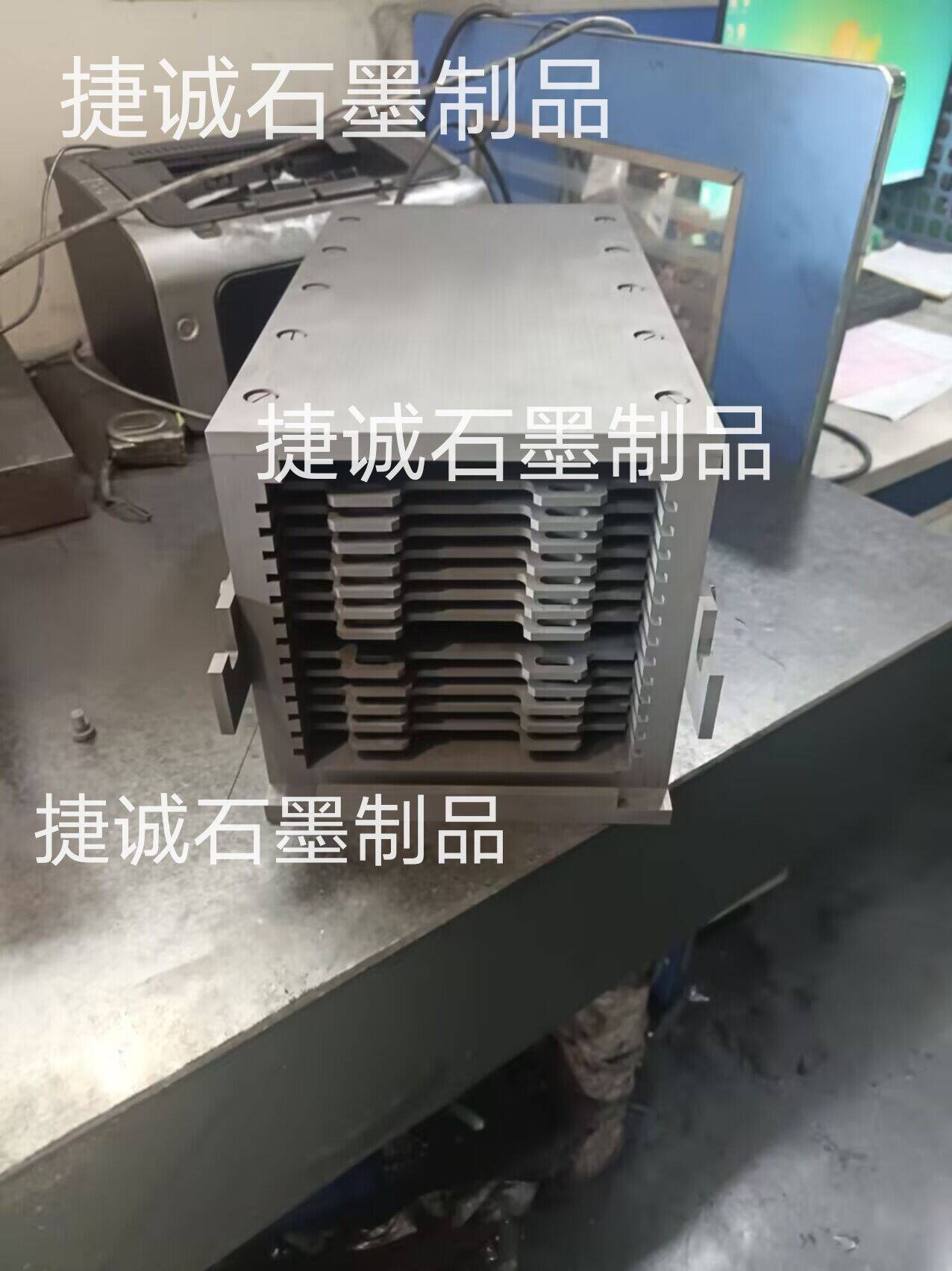

粉末冶金炉石墨件,粉末冶金炉,真空炉,石墨承烧板,石墨棒,粉末冶金炉石墨配件,粉末冶金炉石墨件生产厂家

粉末冶金炉石墨件是粉末冶金工艺中的核心部件,其特点源于石墨资料的共同物理化学性质,结合精细加工工艺,使其在高温、腐蚀、冲突等极端环境下表现出色。以下是粉末冶金炉石墨件的主要特点及其技术解析:

1.卓越的耐高温功能

极限温度:在慵懒气氛(如真空、氩气)中,石墨件可长时间安稳作业于 2500℃~3000℃,短期耐受温度乃至更高,远超金属资料(如钼的熔点为2620℃)。

热安稳性:石墨的热膨胀系数极低,仅为钢的1/5,在急冷急热环境下(如烧结炉开炉/关炉)不易开裂,支撑接连生产。

使用案例:在航空发动机叶片烧结中,石墨加热器可承受镍基高温合金熔炼时的2800℃高温,且寿命长达200次以上。

2.优异的导热与均温才能

高导热性:石墨的导热系数(100-200W/(m·K))是一般钢材的3-5倍,可快速传递热量,削减炉内温度梯度。

均温设计:经过石墨件的形状优化(如蜂窝状结构、导流槽),可引导热量均匀分布,防止烧结件部分过热或欠烧。

数据支撑:在硬质合金烧结中,石墨舟皿可使炉内温差从±15℃缩小至±5℃,产品合格率提高25%。

3.化学慵懒与抗腐蚀性

慵懒气氛安稳性:在真空或慵懒气体中,石墨不与金属粉末(如铁、铜、钛)反应,防止烧结成分污染,保证资料纯度。

耐熔融金属腐蚀:石墨坩埚可耐熔融铜(熔点1083℃)、银(熔点961℃)等金属的侵蚀,使用寿命是陶瓷坩埚的3-5倍。

抗氧化处理:经过浸渍抗氧化剂(如硼酸盐)或涂覆碳化硅(SiC)涂层,石墨件在氧化性气氛中的使用寿命可延长至1000℃以上。

4.自光滑与低冲突特性

高温光滑性:石墨在高温下可形成安稳光滑膜,冲突系数低至0.05-0.1,削减模具与坯体冲突,防止粘连。

脱模效率:石墨模具无需额定脱模剂,即可完成高精度零件的完好脱模,外表粗糙度可达Ra0.4μm。

寿命提高:在金属注射成型(MIM)工艺中,石墨模具寿命可达10万次以上,是金属模具的10倍。

5.轻量化与易加工性

低密度:石墨密度仅为1.7-2.2g/cm3,是钢的1/4,可减轻炉体负载,降低能耗。

精细加工:经过数控机床或电火花加工,石墨件可制成杂乱型腔(如微型齿轮、异形孔),尺寸公役控制在±0.001mm以内。

快速呼应:石墨加热器的电阻率随温度改变小,可完成烧结炉的快速升温(升温速率≥50℃/min)和精准控温(±2℃)。

6.环保与可持续性

可回收性:作废石墨件可经过高温处理(2500℃以上)去除杂质后重新加工,回收率达90%以上,削减资源浪费。

低碳排放:石墨加热器的能效比金属加热器高15%-20%,在接连烧结炉中年节约电费超50万元,降低碳排放。

无污染:石墨件在烧结过程中不释放有害气体,符合RoHS、REACH等环保标准,支撑绿色制造。

7.定制化与多功能集成

结构优化:根据工艺需求,石墨件可设计为组合式结构(如加热器+舟皿一体化),削减炉内空间占用,提高装料量。

功能扩展:经过嵌入热电偶、冷却水道等,石墨件可完成温度监测、快速冷却等附加功能,支撑多级烧结工艺。

行业适配:针对不同资料(如硬质合金、磁性资料、高温合金),石墨件可调整孔隙率、晶粒度等参数,优化功能匹配。

典型使用场景对比

使用场景 关键需求 石墨件优势

硬质合金烧结 高精度成型、抗热震 石墨模具尺寸安稳,寿命长;加热器均温性好,削减开裂

钕铁硼磁体烧结 抗氧化、低氧含量 石墨舟皿合作真空环境,氧含量<0.05%;加热器快速呼应,防止磁体功能衰减

微型电子元件MIM 超精细、低冲突 石墨模具加工精度±0.001mm;光滑膜削减外表缺陷,粗糙度Ra 0.4μm

核燃料包壳管烧结 耐辐射、高纯度 高纯石墨(灰分<10ppm)防止杂质引进;涂层石墨坩埚抗辐射损伤,寿命>10年

-

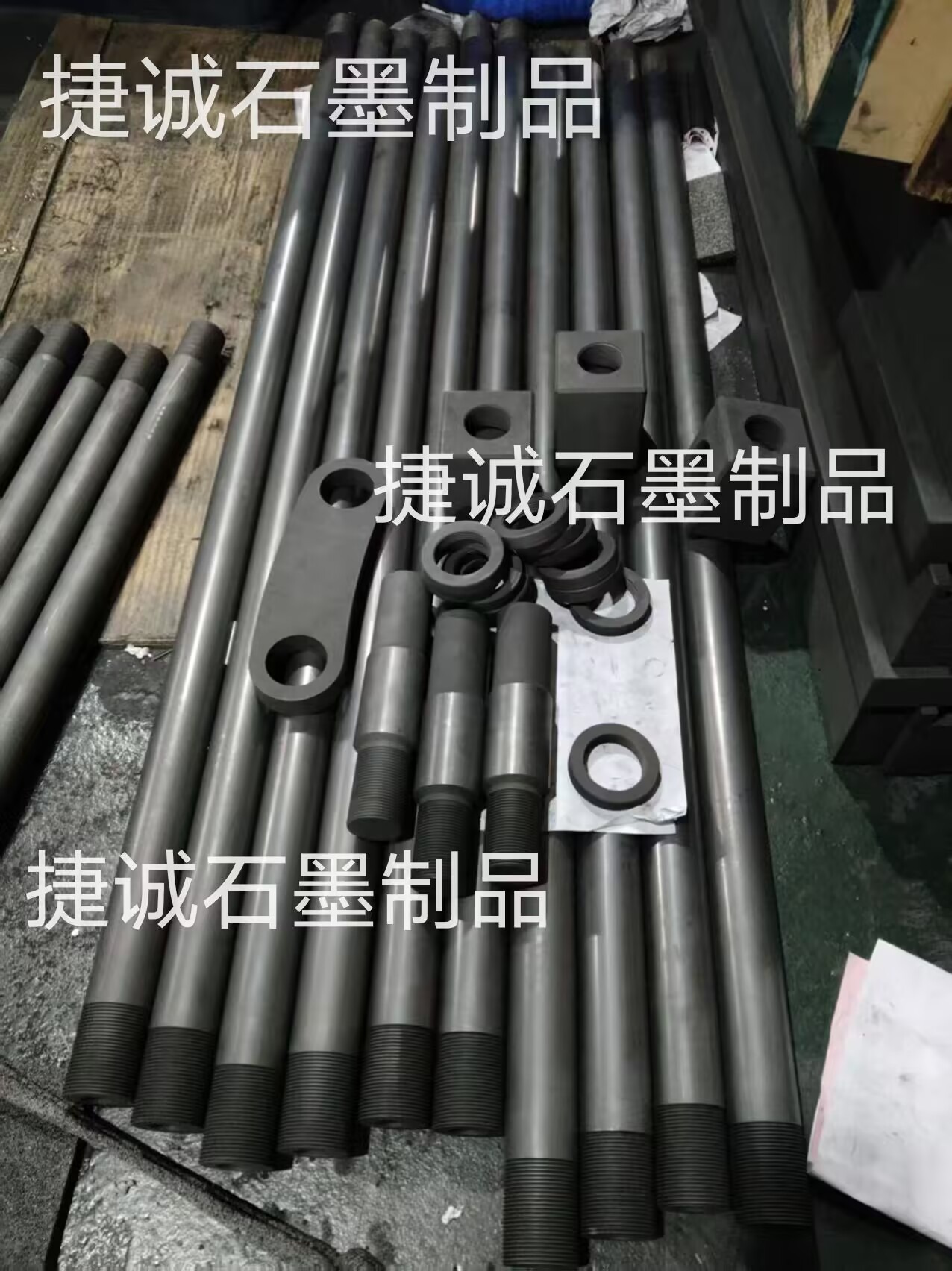

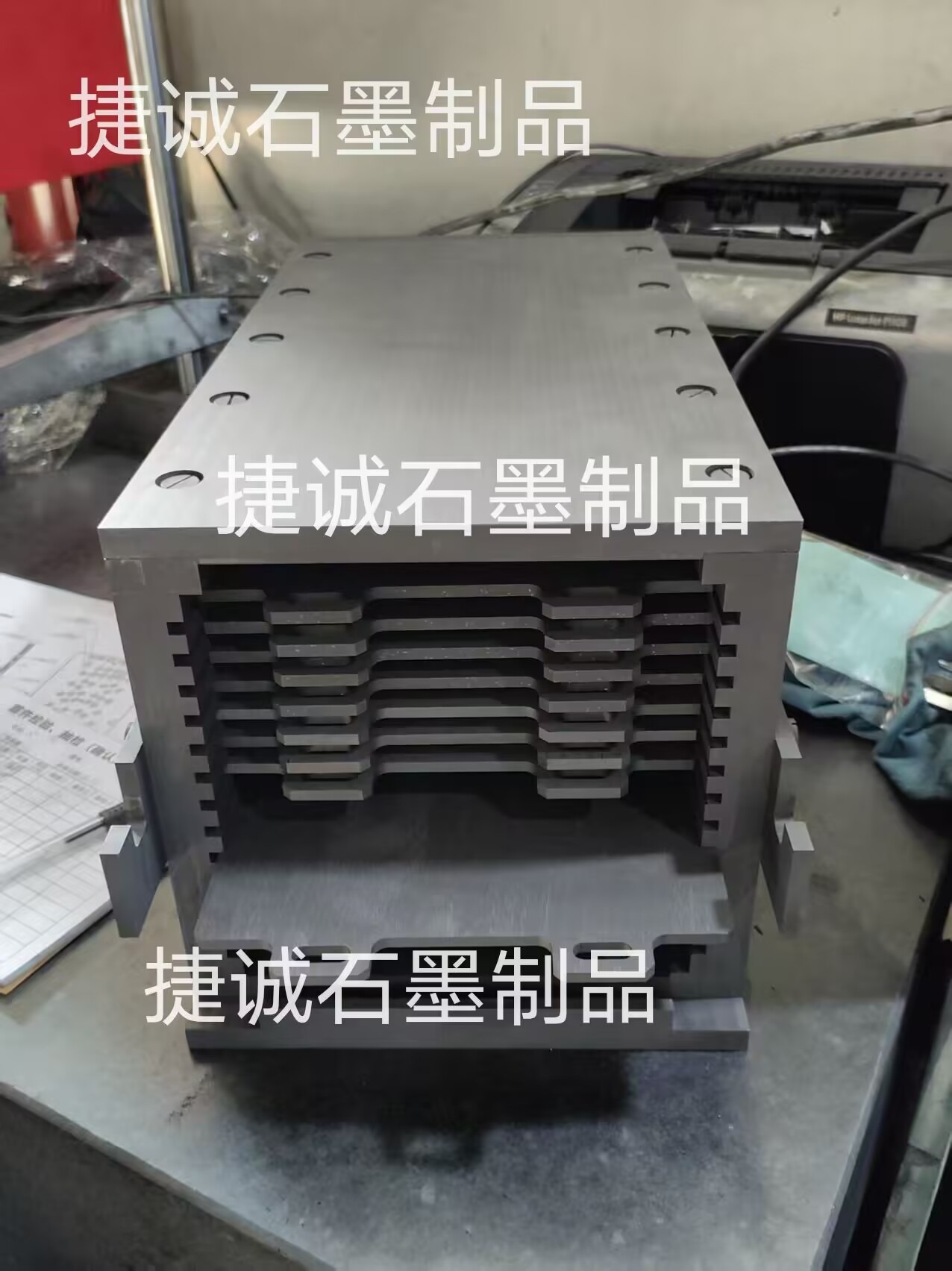

真空炉石墨发热元件,真空炉石墨件,真空炉石墨加热棒,真空炉石墨螺母,真空炉石墨连接片,真空炉石墨发热元件,真空炉石墨件石墨加热棒,真空炉石墨件加工,真空炉石墨件生产厂家

-

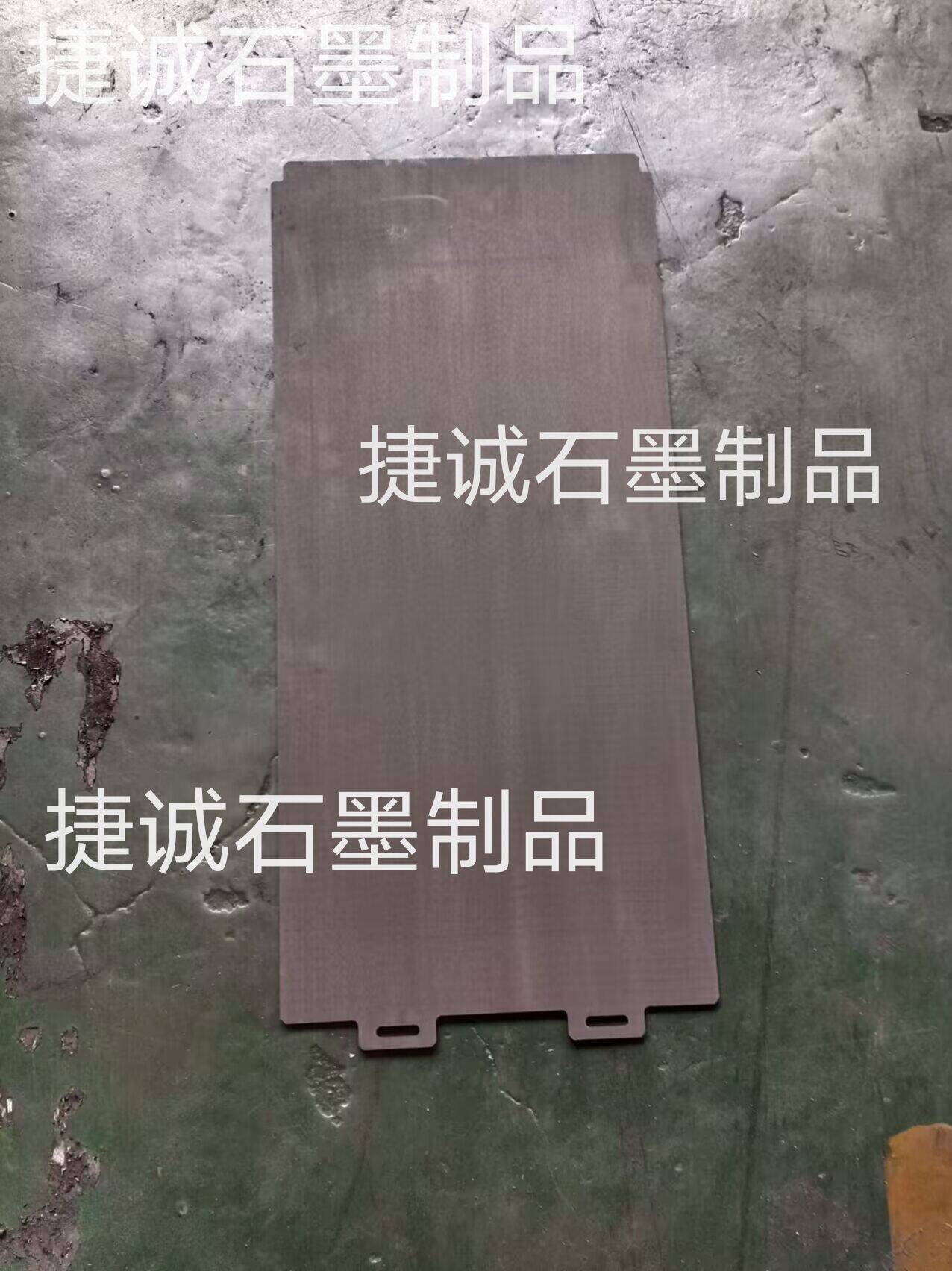

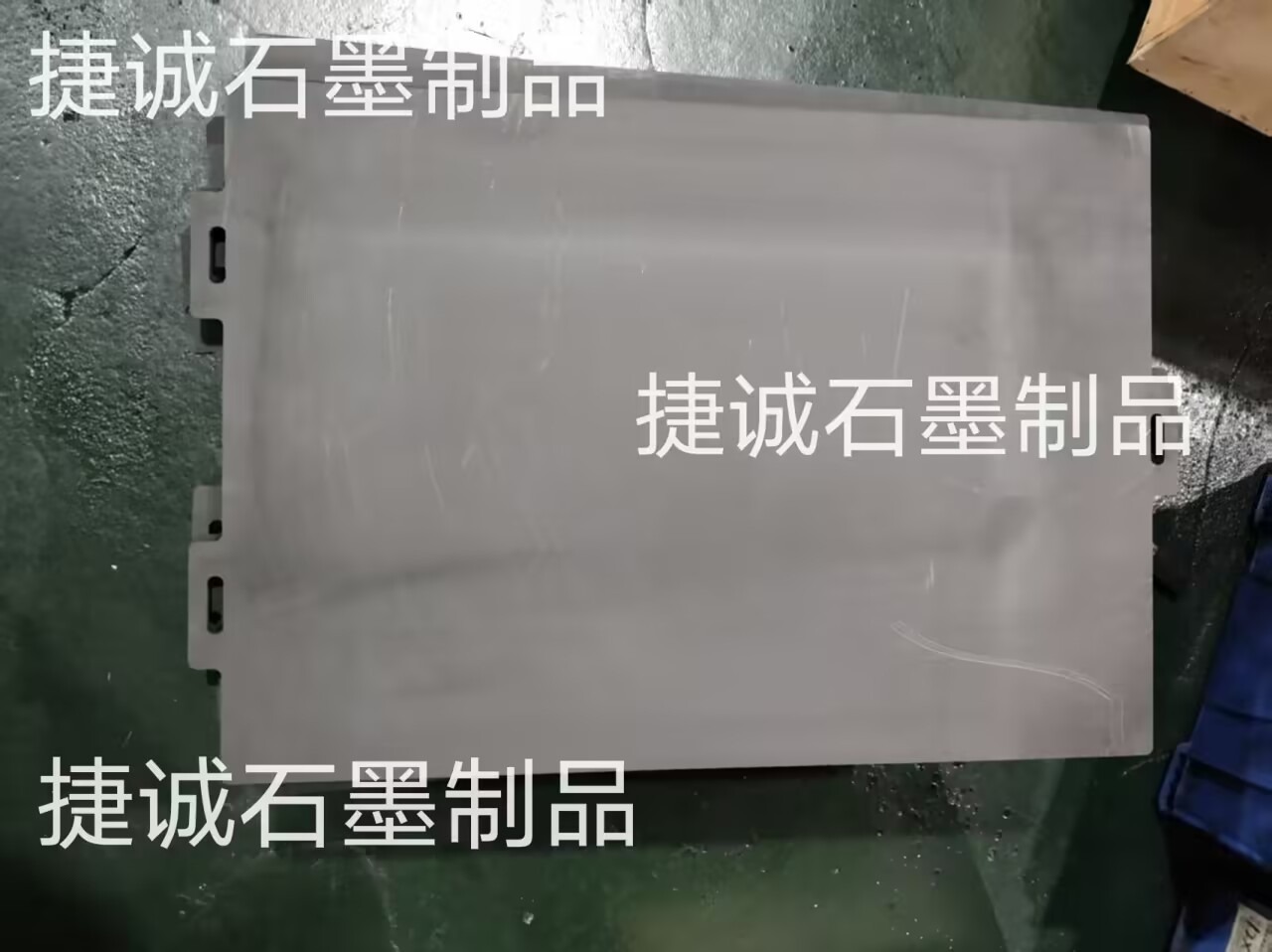

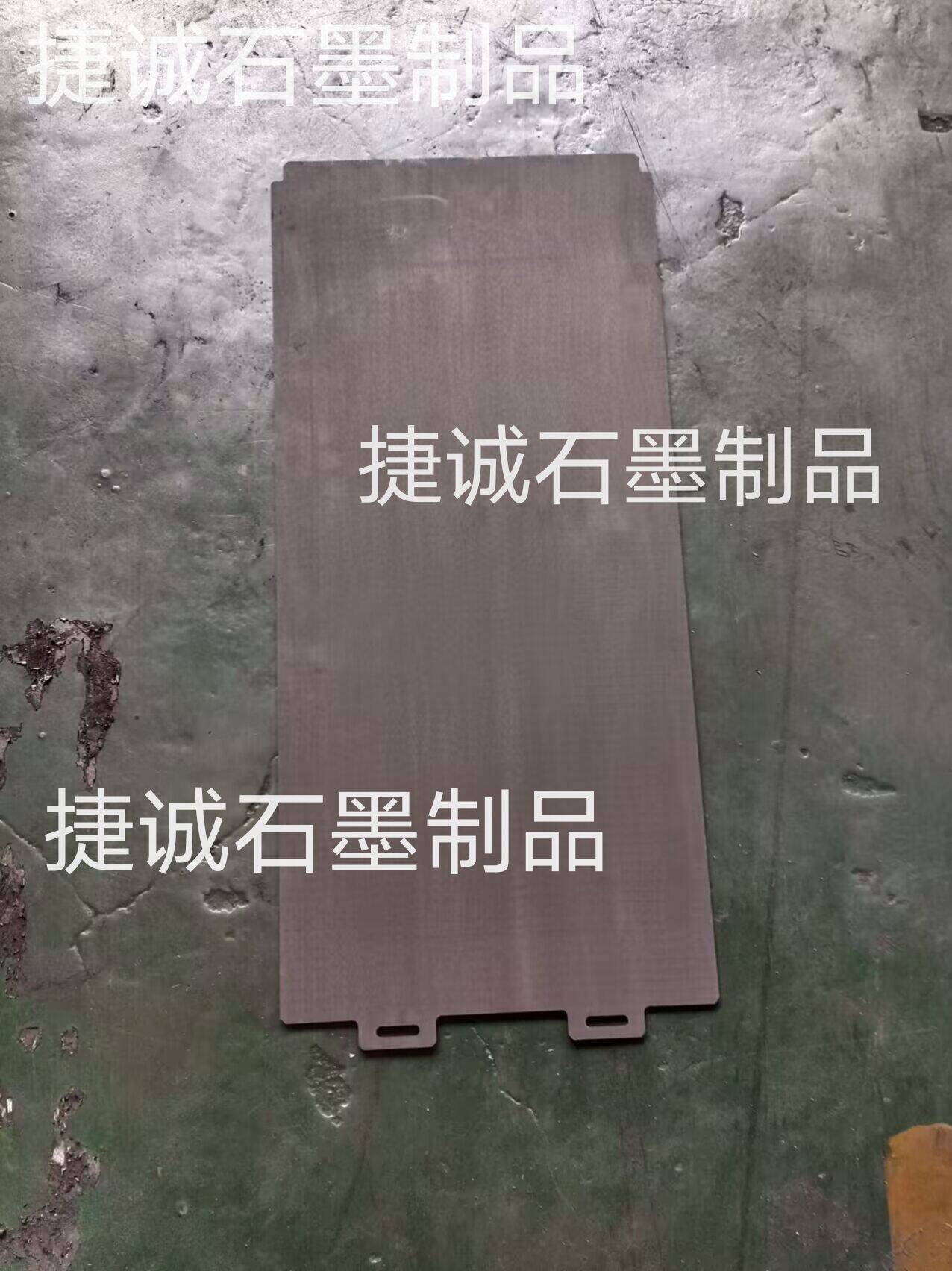

高纯石墨承烧板,石墨承烧板,石墨制品,粉末冶金炉石墨承烧板,粉末冶金炉,粉末冶金炉石墨件,高纯石墨承烧板加工厂,石墨承烧板加工,粉末冶金炉石墨承烧板生产厂家

-

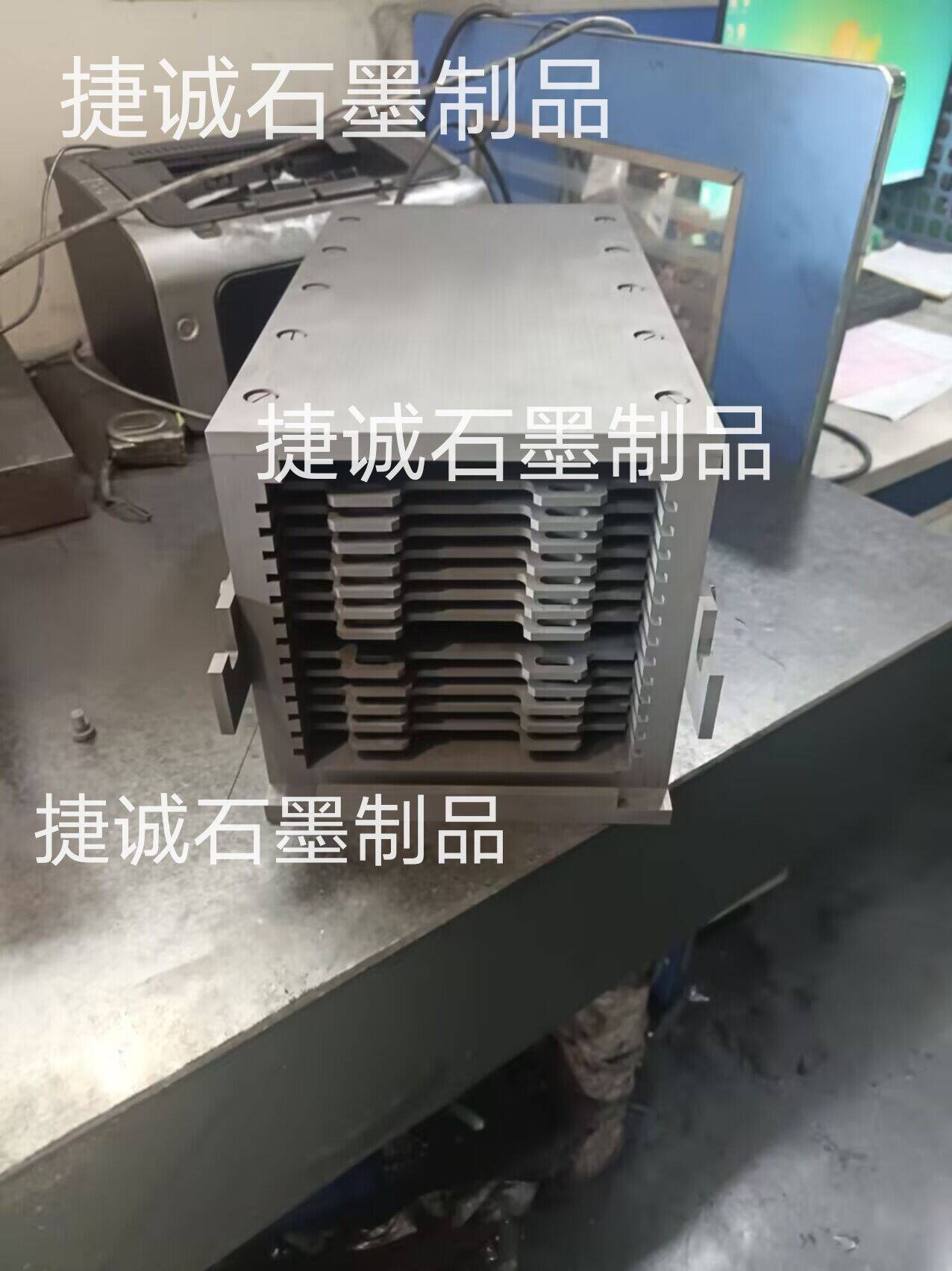

烧结炉,粉末冶金炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,粉末冶金炉石墨件加工,粉末冶金炉石墨件加工厂,粉末冶金炉加工,粉末冶金炉生产厂家

-

高纯石墨承烧板,石墨承烧板,粉末冶金炉石墨承烧板,粉末冶金炉,石墨制品,粉末冶金炉石墨件,石墨承烧板加工,高纯石墨承烧板加工厂,石墨承烧板生产厂家

-

烧结炉,粉末冶金炉,粉末冶金炉石墨件,真空炉,真空烧结炉,粉末冶金炉石墨承烧板,粉末冶金炉石墨承烧板加工,高纯石墨承烧板,石墨承烧板生产厂家

-

高纯石墨承烧板,石墨承烧板,粉末冶金炉,真空炉,粉末冶金炉石墨件,粉末冶金炉石墨承烧板,石墨承烧板加工,高纯石墨承烧板加工,石墨承烧板生产厂家