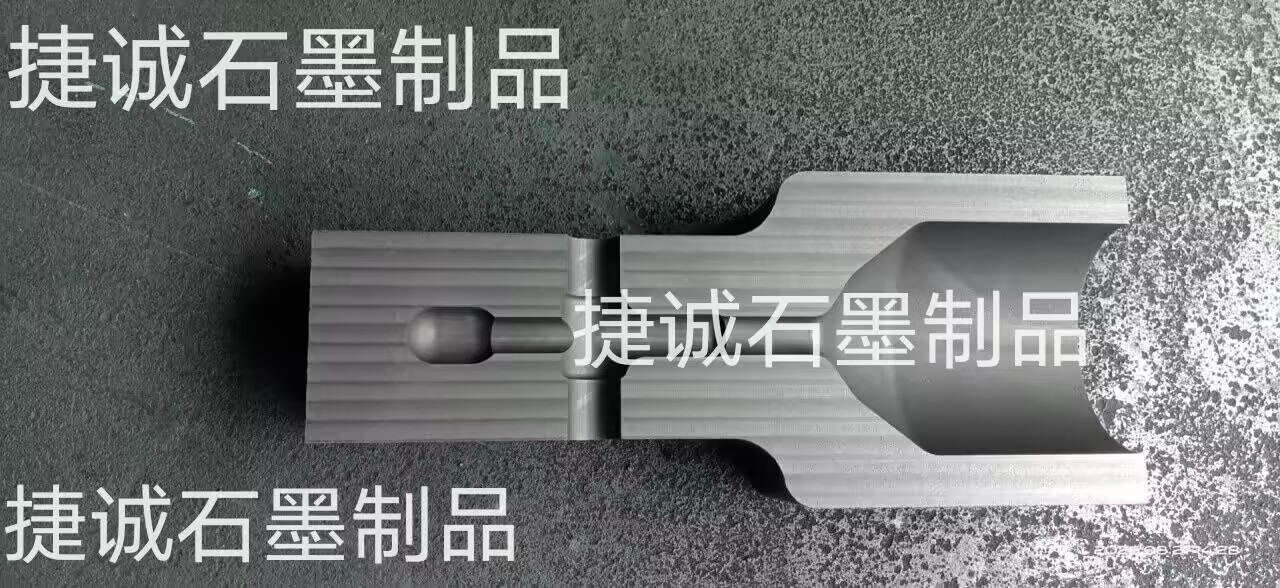

石墨油槽,高纯石墨油槽,多槽石墨油槽,耐高溫石墨油槽,金银铸锭石墨模具,铸锭石墨油槽,石墨铸锭槽,石墨油槽生产厂家

石墨油槽的耐高温特性是其核心优势之一,首要表现在资料自身的物理化学性质、结构规划以及实际使用中的安稳性。以下从多个维度详细论述其耐高温特性的详细表现:

一、资料实质:石墨的耐高温物理化学根底

超高熔点与提高温度

石墨的熔点高达3650℃,在常压下需达到此温度才会熔化;而实际工况中,石墨在3000℃以上会直接提高(由固态转为气态),而非熔化。

比照数据:

钢:熔点约1500℃

陶瓷:熔点约1600-2400℃(取决于质料)

石墨:提高温度远超大多数金属和陶瓷,保证在极点高温下保持固态结构。

安稳的晶体结构

石墨由碳原子以sp2杂化构成层状六方晶系结构,层内碳原子经过共价键强衔接,层间经过范德华力弱结合。

高温安稳性来源:

共价键键能高(约346kJ/mol),需极高能量才能损坏;

层状结构答应细小热振动,但整体结构在高温下不易坍塌。

抗氧化性增强技能

纯石墨在400℃以上空气中会缓慢氧化,但经过以下方法可显著提升抗氧化才能:

浸渍处理:用磷酸盐、硼酸盐等浸渍石墨,构成致密保护层,抗氧化温度提升至600-800℃;

抗氧化涂层:涂覆碳化硅(SiC)、氧化锆(ZrO2)等陶瓷涂层,抗氧化温度可达1600℃以上;

高纯度资料:灰分含量低于50PPM的石墨,氧化速率降低90%以上。

二、结构规划:强化高温环境下的功能性

整体性与密封性优化

高压成型工艺:经过等静压成型技能,使石墨油槽密度均匀(≥1.85 g/cm3),削减内部缺陷,防止高温下因部分应力会集导致开裂。

密封结构:

注油孔选用内螺纹与外螺纹合作,并嵌入石墨密封圈,防止高温下密封资料老化泄漏;

槽体接口处规划T型卡槽,经过机械咬合增强衔接强度,反抗高温热膨胀导致的松动。

热应力涣散规划

壁厚优化:依据热传导方程计算,合理操控槽体壁厚(一般5-20mm),保证高温下内外温差梯度平缓,削减热应力会集。

圆角过渡:在槽体边缘、接口处选用圆角规划,防止直角结构在高温下因应力会集产生裂纹。

支撑与固定结构

石墨支架:选用与槽体同质料的石墨支架,热膨胀系数一致,防止因资料差异导致支撑失效;

可调节底座:部分类型装备石墨螺杆底座,可经过旋转调节高度,补偿高温下设备形变,保持水平安稳性。

三、实际使用中的高温功能验证

冶金职业:直接熔炼金属

场景:在贵金属提纯(如金、银)中,石墨油槽可直接盛装熔融金属(温度约1064℃(金)、961℃(银))。

优势表现:

石墨不与金属反响,防止污染;

导热性使金属液温度均匀,削减部分过热导致的挥发丢失;

抗热震性答应快速倒入冷水冷却,缩短出产周期。

化工职业:高温反响介质贮存

场景:贮存聚酯化反响中的高温熔融态质料(如对苯二甲酸二甲酯,熔点约140℃),需在200-250℃下保持安稳。

优势表现:

石墨油槽无变形、无泄漏,保证反响连续性;

惰性外表防止质料分解或聚合;

低热膨胀系数防止因温度动摇导致密封失效。

半导体职业:高温润滑油贮存

场景:在晶圆切割、抛光等工艺中,需使用300℃以上的高温润滑油,石墨油槽需长时间承受此温度。

优势表现:

石墨不软化、不挥发,维持润滑油功能安稳;

导热性协助润滑油快速散热,防止部分过热降解;

防静电规划防止高温下火花引发爆炸危险。

四、耐高温功能的量化目标

功能目标 石墨油槽典型值 比照资料(不锈钢304) 优势阐明

最高使用温度 2000-2300℃(抗氧化涂层) 800℃(红热状态) 石墨可长时间在不锈钢熔点以上作业

导热系数 100-150 W/(m·K) 15 W/(m·K) 石墨导热性是不锈钢的7-10倍,加热均匀

抗氧化温度(空气) 600-1600℃(依处理工艺) 400℃(开端氧化) 石墨抗氧化涂层可提升耐温才能4倍

五、耐高温特性的延伸优势

节能降耗

高导热性使油槽加热时间缩短50%以上,降低能源消耗;

低温下保温功能优异,削减热量散失。

延伸设备寿数

抗热疲劳功能使油槽在重复升温/降温循环中寿数达10年以上,远超金属容器(一般3-5年)。

适应杂乱工况

可与其他高温设备(如电炉、感应加热器)直接集成,无需额定隔热层,简化系统规划。

总结:石墨油槽耐高温特性的核心逻辑

石墨油槽的耐高温特性源于资料实质(高熔点、安稳结构)、结构规划(密封、热应力涣散)和实际使用验证(冶金、化工场景)的三重保证。其量化目标(如热膨胀系数、导热系数)和延伸优势(节能、长寿数)进一步凸显了其在极点高温环境下的不行代替性,成为高温工艺中的关键设备。

-

高压电缆热缩焊接模具,接地棒电缆放热焊接模具,防雷接地专用放热焊接模具 ,热熔焊接石墨模具厂家 ,防雷接地放热焊接石墨模具 ,放热焊接模具防雷接地夹具,放热焊石墨模具

-

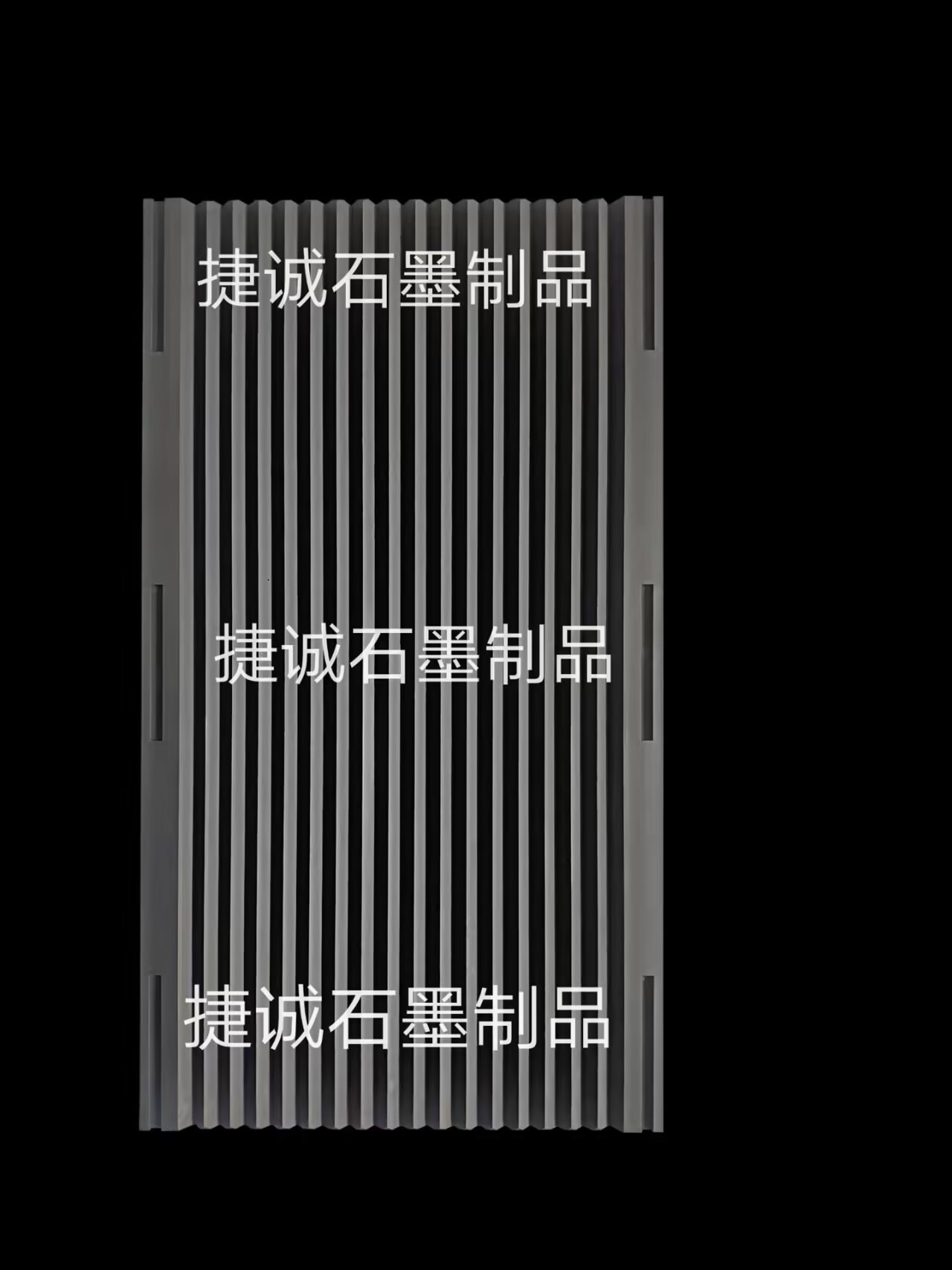

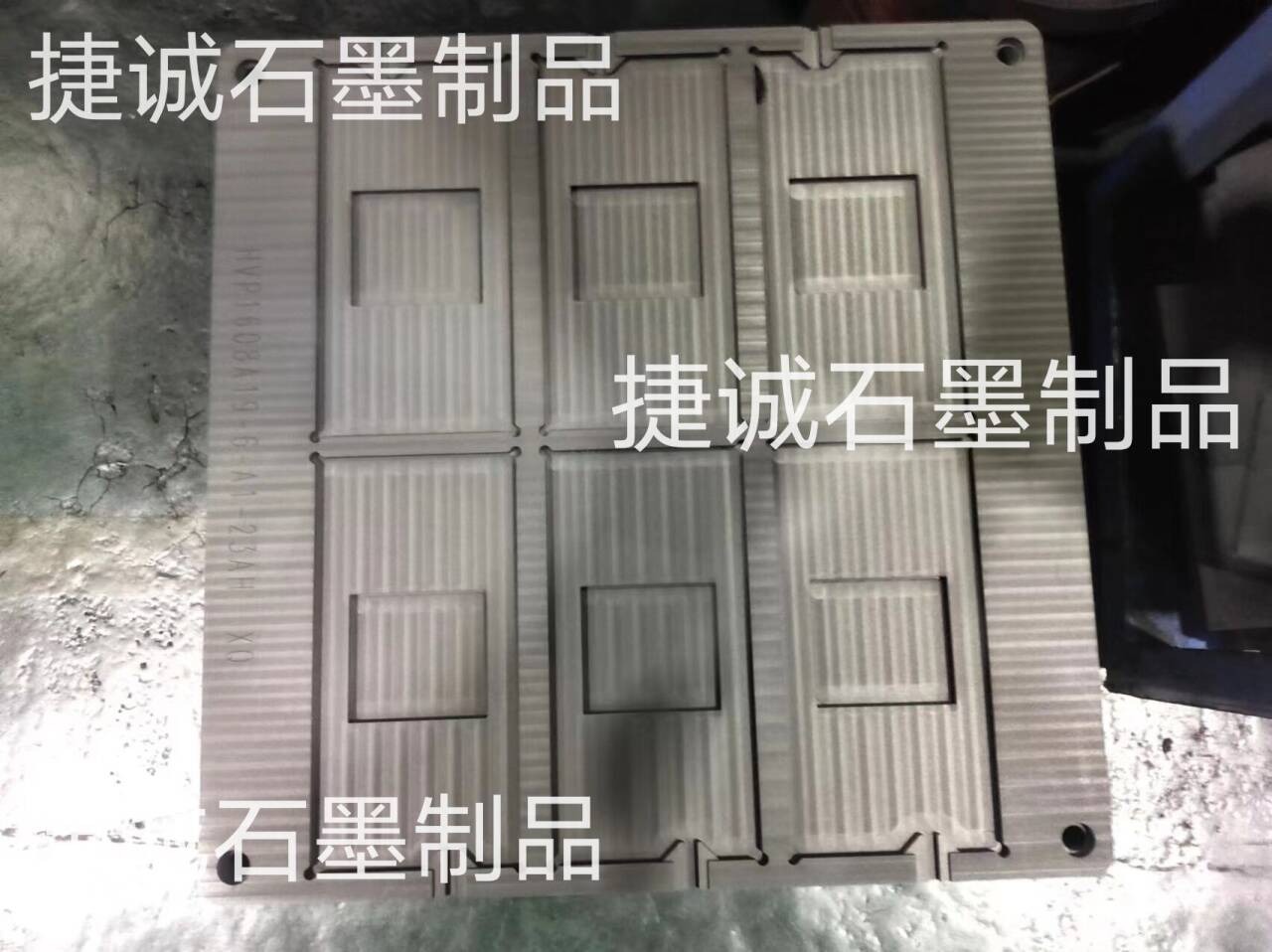

石墨模具,高纯石墨模具,烧结石墨模具,封装石墨模具,电子烧结石墨模具,石墨夹具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

V型槽,V型石墨舟皿,金属冶炼金银铸造熔金石墨舟皿熔炉,供应烧结炉槽型石墨舟皿 ,硬质合金烧结炉石墨载具,EK2230石墨舟皿,金属冶炼用v型石墨舟皿,石墨舟皿加工,石墨模具加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,冶炼用抗氧化石墨槽舟,罗兰石墨2160石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿加工

-

石墨模具,石墨治具,石墨模具加工,VC石墨模具,VC烧结石墨模具,散热石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂