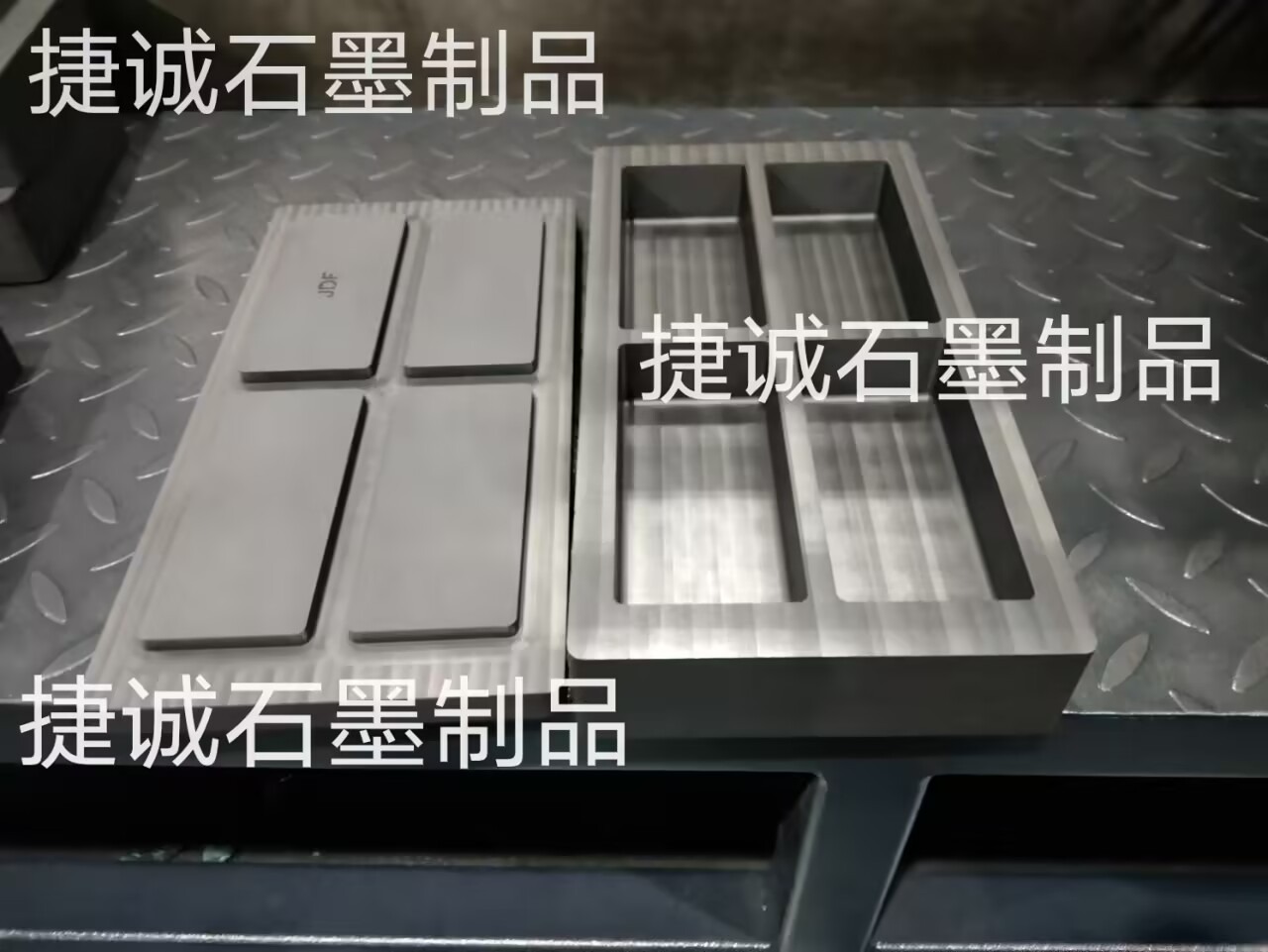

石墨油槽,多孔石墨油槽,石墨油槽加工,多槽石墨油槽,石墨槽,石墨加工,石墨油槽生产厂家

在高温光滑体系中,石墨油槽的中心功用依赖于其资料特性与体系组件的协同规划,其中心组件及功用可概括为以下结构化分析:

一、石墨油槽本体:高温光滑的载体

资料特性

耐高温性:石墨熔点达3650℃,在慵懒气氛下可长时刻耐受3000℃以上高温,空气环境中经抗氧化处理后(如浸渍树脂或碳化硅涂层)可安稳作业于800-1600℃,满足金属熔炼、半导体制造等极点工况需求。

导热性:导热系数100-150W/(m·K),远高于不锈钢(15W/(m·K)),可快速将光滑油热量传递至冷却体系,防止局部过热导致油品降解。

化学慵懒:对酸、碱、盐等腐蚀性介质具有高安稳性,防止光滑油污染,延长体系寿命。

结构优化

壁厚规划:一般选用8-12mm壁厚,平衡热应力与结构强度,防止高温下变形或开裂。

注油孔规划:内壁开设内螺纹,与外螺纹注油盖合作,完成密封防漏;孔道向上倾斜,便于光滑油注入且削减走漏风险。

卡接结构:选用T型卡槽与矩形固定槽组合,合作弹簧卡块插件,保证组件在高温振荡环境下连接安定。

二、光滑油循环体系:高温光滑的中心动力

机油泵

功用:作为光滑体系的“心脏”,经过齿轮或转子驱动,将光滑油从石墨油槽中抽出并加压输送至各冲突部位。

高温适配性:选用耐高温资料(如碳化硅陶瓷涂层)或冷却夹套规划,保证在300℃以上环境中安稳运转。

流量操控:经过变频调速或旁通阀调节,匹配不同工况下的光滑需求,防止油压过高导致密封失效。

油道网络

主油道:铸入发动机缸体或缸盖,作为光滑油分配中枢,将高压油输送至曲轴、凸轮轴等要害部件。

分油道:从主油道分支,分别向主轴承、连杆轴承、凸轮轴轴承等部位供油,保证光滑掩盖全面。

斜油道:规划于曲轴内部,使用离心力将光滑油从主轴承导向连杆轴颈,形成动态光滑膜。

三、过滤与冷却体系:保证光滑油功用

机油滤清器

粗滤清器:过滤粒径>20μm的杂质,维护机油泵和主油道,一般与机油泵并联,保证持续供油。

细滤清器:过滤粒径5-20μm的微粒,选用离心式或纸质滤芯,定时(如每行驶5公里)对部分机油进行深度净化。

旁通阀:当滤清器阻塞时主动敞开,保证光滑油绕过滤清器直接进入主油道,防止体系断油。

机油冷却器

管式冷却器:光滑油在壳体与管外活动,冷却水在管内逆向活动,经过热交换降低油温至80-120℃。

板式冷却器:选用波纹金属板叠加结构,增大换热面积,适用于空间受限的高温环境。

温度调节阀:根据油温主动操控冷却水流量,维持光滑油粘度安稳,防止高温氧化或低温活动性缺乏。

四、压力操控与监测体系:保证体系安全

限压阀

功用:设定光滑体系最高压力(一般为300-500kPa),当油压超越阈值时 主动敞开,将多余光滑油回流至油底壳,防止密封件损坏。

方位:一般安装于机油泵出口或主油道前端,呼应时刻<0.1秒。

压力传感器与报警设备

机油压力开关:监测主油道压力,当压力低于预设值(如31kPa)时触发报警灯;高速工况下(>2150r/min)若压力低于180kPa,则同时触发蜂鸣器。

最低压力报警开关:安装于凸轮轴轴承光滑油道终端,保证末端光滑压力合格。

油位传感器:实时监测油底壳内光滑油存量,低油位时触发报警,防止光滑缺乏导致设备损坏。

五、辅助组件:提高体系可靠性

曲轴箱通风设备

功用:防止可燃混合气和废气经过活塞环空隙进入曲轴箱,防止光滑油变稀或酸性腐蚀。

规划:选用强制通风(PCV)体系,将曲轴箱气体导入进气歧管焚烧,削减排放污染。

密封结构

石墨密封圈:使用石墨的自光滑性和耐高温性,在动密封部位(如油泵轴、油道接口)形成长效密封,走漏率<0.1mL/h。

金属波纹管密封:适用于超高温环境(>1000℃),经过弹性变形补偿热膨胀差异,保证密封可靠性。

六、体系协同作业逻辑

发动阶段:机油泵从石墨油槽中抽取光滑油,经粗滤清器过滤后进入主油道,同时细滤清器对部分机油进行深度净化。

运转阶段:光滑油经过分油道和斜油道分配至各冲突部位,形成动态油膜;机油冷却器根据油温调节冷却强度,维持油品功用安稳。

维护阶段:限压阀和旁通阀实时监控体系压力,防止超压或断油;压力传感器和报警设备在异常时及时提示,防止设备损坏。

维护阶段:定时替换光滑油和滤清器,查看石墨油槽密封性,保证体系长时刻可靠运转。

-

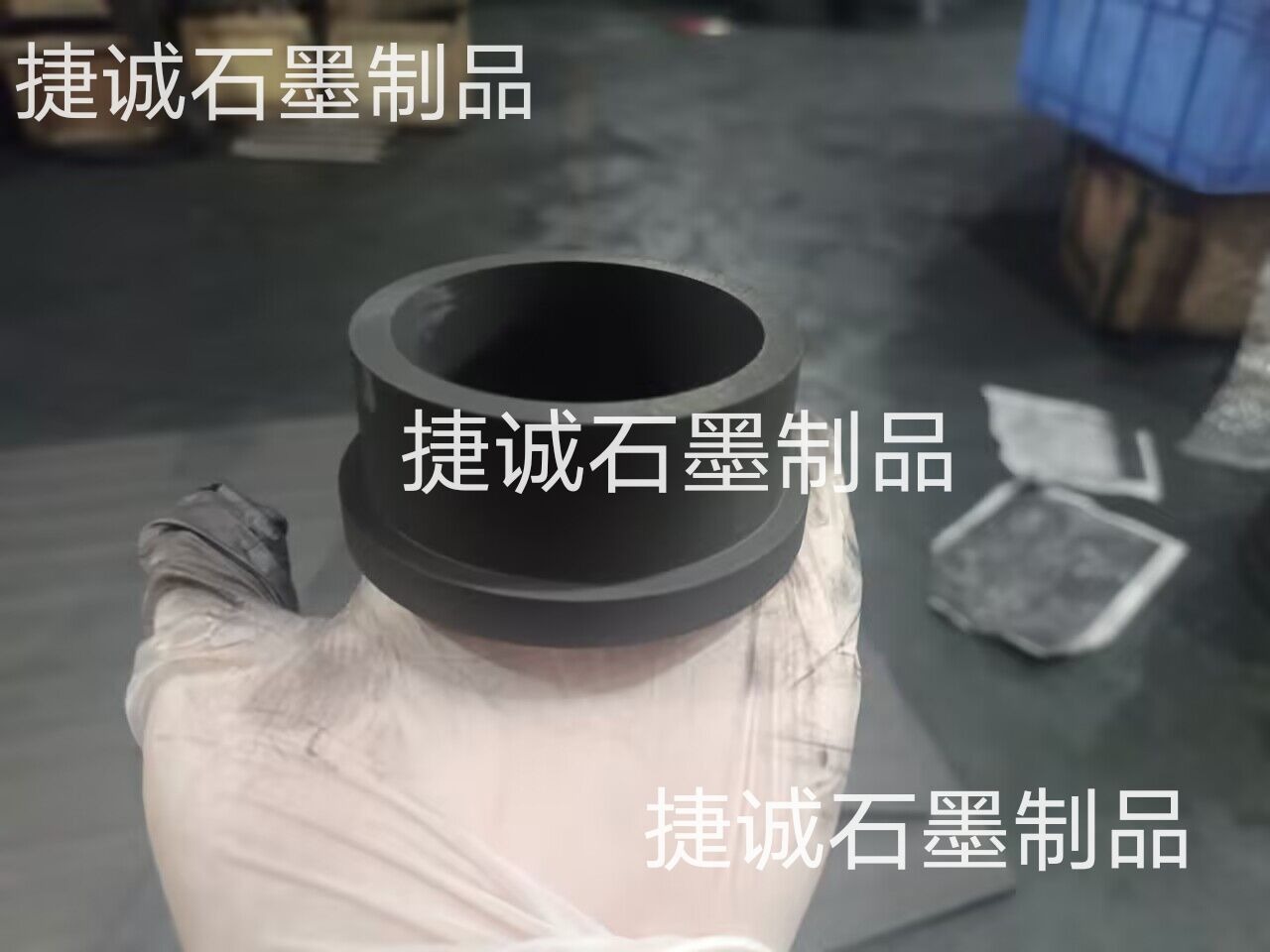

石墨熔炼坩埚,耐高温高强耐用石墨熔炼坩埚,高纯石墨坩埚,高纯首饰实验室坩埚,冶炼黄金石墨坩埚,高纯高密石墨熔炼坩埚,石墨坩埚加工,石墨坩埚生产厂家

-

石墨油槽,高温金属倒模槽,高纯度石墨油槽,多槽石墨油槽石墨模具石墨坩埚,四件套多槽石墨油槽,铸锭石墨模具,石墨油槽加工,石墨油槽生产厂家

-

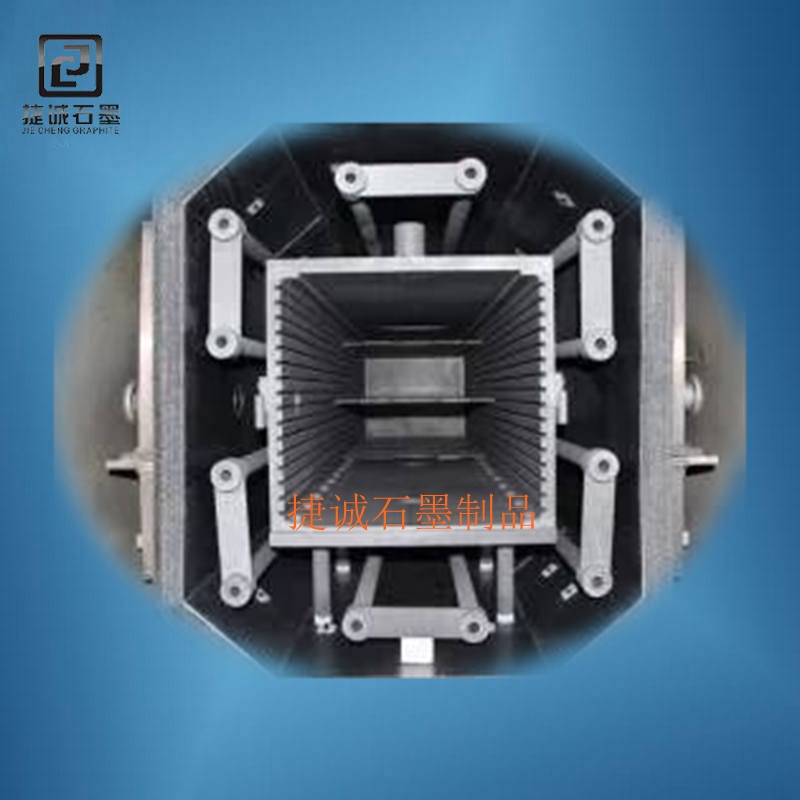

真空炉石墨炉床板,真空炉石墨件,真空炉石墨配件,真空炉石墨件石墨炉床板,真空炉石墨配件石墨炉床板,真空炉石墨发热元件,真空炉石墨件加工,真空炉石墨件生产厂家

-

真空炉石墨立柱,真空炉石墨件石墨立柱,真空炉石墨件,真空炉石墨配件石墨立柱,真空炉石墨配件,真空炉石墨件加工,真空炉石墨发热元件,真空炉石墨件生产厂家

-

石墨坩埚,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,高纯石墨坩埚,等静压石墨坩埚,高纯石墨坩埚加工厂,石墨坩埚加工厂,石墨坩埚生产厂家

-

镶嵌石墨轴承,石墨轴承,浸渍石墨轴承,石墨轴承加工,浸树脂石墨轴承,耐磨石墨轴套,石墨轴承套,石墨轴套加工,石墨轴承生产厂家